При флотации и очистке магнезитовой руды основная роль стержневой мельницы заключается в выполнении специализированного типа измельчения, называемого избирательным измельчением. Этот процесс тщательно измельчает руду до равномерного размера частиц, идеального для последующей стадии флотации, и crucially предотвращает чрезмерное измельчение материала, что могло бы затруднить весь процесс очистки.

Стержневая мельница — это не просто дробилка; это прецизионный инструмент. Ее уникальное действие измельчения необходимо для достижения оптимального распределения частиц по размерам, которое позволяет эффективно отделять ценный магнезит от отходов в процессе флотации.

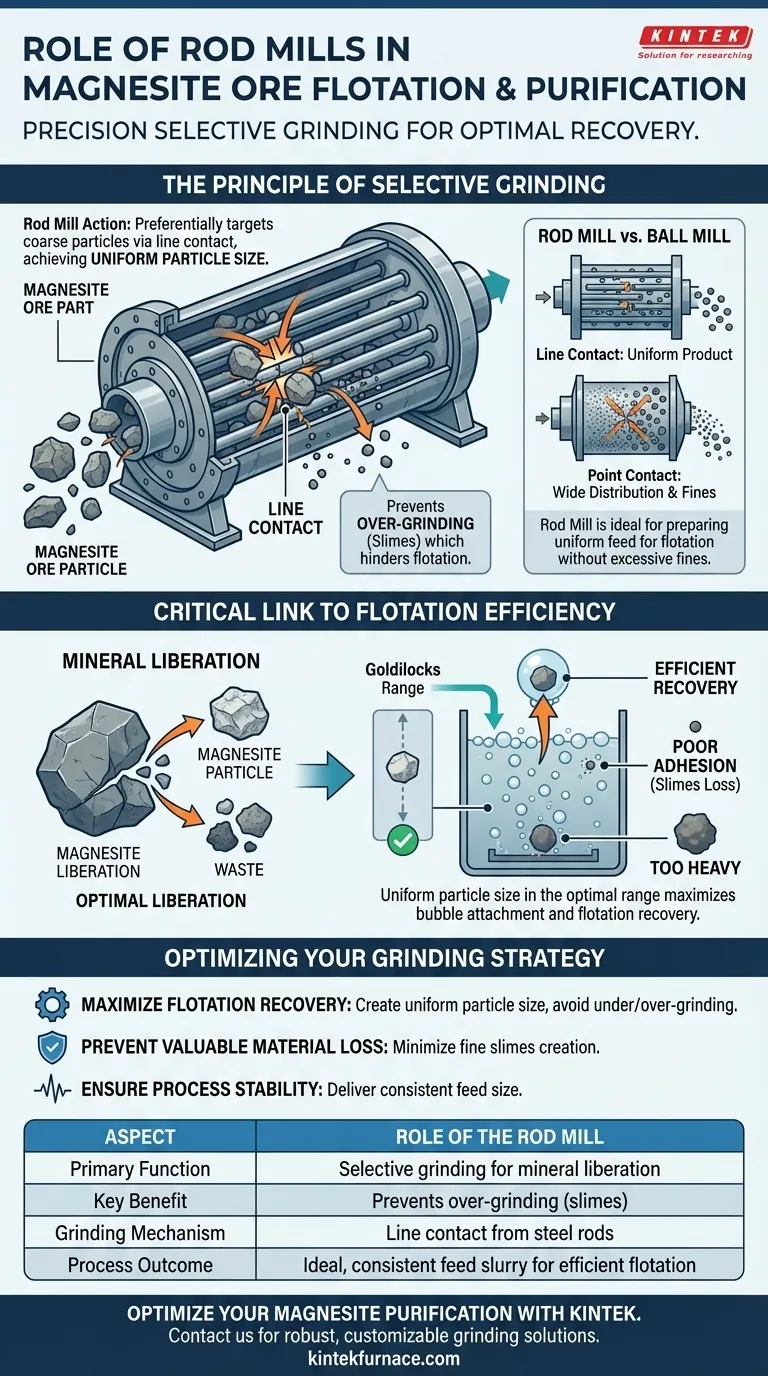

Принцип избирательного измельчения

Чтобы понять важность стержневой мельницы, мы должны выйти за рамки простого уменьшения размера камней. Цель состоит в том, чтобы создать специфический продукт: суспензию с постоянным размером частиц, где целевой минерал физически высвобождается из пустой породы.

Как работает стержневая мельница

Стержневая мельница работает с использованием длинных стальных стержней в качестве измельчающей среды. По мере вращения мельницы эти стержни создают линейный контакт с частицами руды. Это действие преимущественно воздействует на самые крупные частицы, разрушая их, в то время как на более мелкие оказывает меньшее воздействие.

Этот механизм действует как сито, гарантируя, что более крупные куски будут измельчены до выхода из мельницы, что естественным образом приводит к более однородному продукту.

Проблема переизмельчения

Переизмельчение происходит, когда руда разбивается на сверхмелкие частицы, часто называемые "шламами". Эти шламы чрезвычайно вредны для процесса флотации.

Они потребляют избыточное количество дорогостоящих химических реагентов и, из-за своей крошечной массы, неэффективно прикрепляются к пузырькам воздуха, используемым во флотации. Это приводит к низкой степени извлечения и потере ценного магнезита.

Достижение равномерного размера частиц

Избирательный характер стержневой мельницы — ее главное преимущество. Концентрируя свою энергию на самом крупном материале, она эффективно предотвращает образование избыточных шламов и производит суспензию с узким, предсказуемым диапазоном размеров частиц. Эта консистенция является основой эффективной и стабильной флотационной схемы.

Критическая связь с эффективностью флотации

Стадия измельчения определяет успех или неудачу всего процесса очистки. Физические характеристики измельченной руды напрямую влияют на химическое и физическое разделение, происходящее во время флотации.

Что такое высвобождение минералов?

Высвобождение минералов — это основная цель измельчения. Это означает измельчение руды ровно настолько, чтобы отдельные частицы магнезитового минерала были отделены от нежелательных минералов пустой породы (пустой породы).

Если частицы недостаточно измельчены (недоизмельчение), магнезит и пустая порода остаются связанными, и разделение невозможно. Если они измельчены слишком сильно (переизмельчение), возникают проблемы, упомянутые ранее.

Почему размер частиц важен для флотации

Флотация работает путем прикрепления пузырьков воздуха к определенным частицам минералов, вызывая их всплытие на поверхность для сбора. Этот процесс очень чувствителен к размеру частиц.

Слишком крупные частицы слишком тяжелы для подъема пузырьками. Слишком мелкие частицы имеют плохую адгезию и мешают процессу. Способность стержневой мельницы производить однородную суспензию в этом оптимальном "золотом" диапазоне делает ее столь критичной для переработки магнезита.

Понимание компромиссов

Выбор правильного оборудования для измельчения является важным инженерным решением. Хотя стержневая мельница идеально подходит для этого применения, важно понимать ее место по отношению к другим технологиям.

Стержневые мельницы против шаровых мельниц

Основной альтернативой стержневой мельнице является шаровая мельница, которая использует стальные шары в качестве измельчающей среды. Шаровые мельницы создают точечный контакт, который менее избирателен и измельчает все частицы, что приводит к гораздо более широкому распределению размеров и большей тенденции к образованию мелких частиц.

Шаровая мельница лучше подходит для применений, требующих очень мелкого конечного продукта, в то время как стержневая мельница отлично подходит для подготовки однородной загрузки для таких процессов, как флотация, без образования избыточных шламов.

Ограничения стержневой мельницы

Стержневая мельница не является идеальным выбором для производства чрезвычайно мелкого материала. Ее эффективность снижается по мере уменьшения целевого размера частиц. Для процессов, требующих сверхтонкого измельчения, шаровая мельница часто используется на вторичной стадии после стержневой мельницы.

Оптимизация вашей стратегии измельчения

Выбор и эксплуатация вашей схемы измельчения должны быть напрямую связаны с целью вашего последующего процесса разделения.

- Если ваша основная цель — максимизировать извлечение при флотации: Используйте стержневую мельницу для создания равномерного размера частиц, который позволяет избежать как недоизмельчения (плохое высвобождение), так и переизмельчения (шламы).

- Если ваша основная цель — предотвратить потерю ценного материала: Используйте избирательное измельчение стержневой мельницы для минимизации образования мелких шламов, которые трудно извлечь в флотационной схеме.

- Если ваша основная цель — стабильность процесса: Полагайтесь на стержневую мельницу для подачи постоянного размера загрузки на стадию флотации, что является ключом к поддержанию стабильной и предсказуемой производительности.

В конечном итоге, выбор стержневой мельницы для измельчения магнезита является стратегическим решением для идеальной подготовки руды к требованиям флотации.

Сводная таблица:

| Аспект | Роль стержневой мельницы |

|---|---|

| Основная функция | Выполняет избирательное измельчение для высвобождения магнезита из пустой породы. |

| Ключевое преимущество | Предотвращает переизмельчение (шламы), которое затрудняет извлечение при флотации. |

| Механизм измельчения | Использует линейный контакт стальных стержней для получения более равномерного размера частиц. |

| Результат процесса | Создает идеальную, однородную суспензию для эффективного флотационного разделения. |

Оптимизируйте процесс очистки магнезита с помощью правильного решения для измельчения.

Точное, избирательное измельчение стержневой мельницы имеет решающее значение для максимизации извлечения при флотации и минимизации потерь ценного материала. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает надежные и долговечные стержневые мельницы, шаровые мельницы и комплексные системы измельчения, все из которых могут быть настроены в соответствии с вашими уникальными характеристиками руды и требованиями завода.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность и стабильность вашей схемы измельчения.

Свяжитесь с нами через нашу контактную форму

Визуальное руководство

Связанные товары

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

Люди также спрашивают

- Почему для отжига титановых образцов LMD при 800°C используется муфельная печь? Оптимизируйте производительность ваших материалов

- Каково значение точности контроля температуры в высокотемпературных печах для легированного углеродом диоксида титана?

- Почему после термического моделирования требуется немедленная закалка водой? Сохранение микроструктуры сплава (CoCrNi)94Al3Ti3

- Каково значение термической среды при кальцинации? Достигните чистых керамических фаз с KINTEK

- Как муфельная печь используется для постобработки кристаллов AlN? Оптимизация чистоты поверхности посредством поэтапного окисления