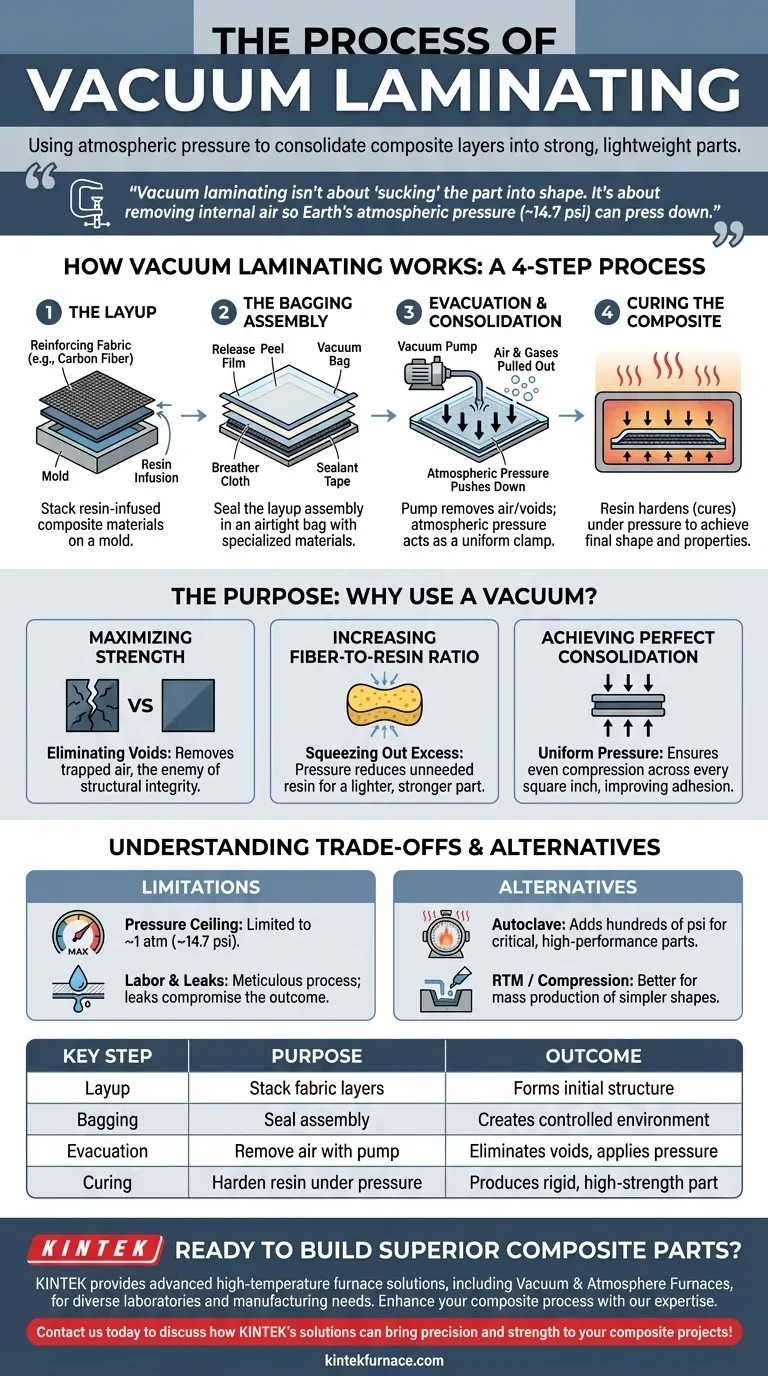

По своей сути, вакуумное ламинирование — это производственный процесс, который использует атмосферное давление в качестве мощного зажима для консолидации слоев композитного материала. Помещая пропитанную смолой деталь в герметичный мешок и откачивая воздух, процесс удаляет захваченные газы и прикладывает равномерное давление по всей поверхности, что приводит к получению плотного, прочного и легкого конечного продукта.

Основная идея заключается в том, что вакуумное ламинирование не сводится к «всасыванию» детали в форму. Речь идет об удалении внутреннего воздуха, чтобы огромное давление земной атмосферы — примерно 14,7 фунтов на квадратный дюйм (psi) — могло надавить и консолидировать композитные слои.

Как работает вакуумное ламинирование

Процесс превращает стопку гибких, покрытых смолой тканей в жесткую, единую структуру. Он основан на перепаде давления между внутренней и внешней сторонами герметичного мешка.

Шаг 1: Выкладка

Первым шагом является создание выкладки, то есть стопки композитных материалов. Обычно это включает слои армирующей ткани (например, углеродного волокна, стекловолокна или арамида), пропитанные жидкой смолой (например, эпоксидной или полиэфирной).

Шаг 2: Сборка мешка

Выкладка помещается на форму и покрывается последовательностью специализированных материалов. Этот «вакуумный пакет» включает разделительную пленку для предотвращения прилипания, отрывную пленку для получения текстурированной поверхности и дышащую ткань для создания четкого пути для удаления воздуха.

Наконец, вся сборка герметизируется внутри гибкого, воздухонепроницаемого вакуумного мешка.

Шаг 3: Откачка и консолидация

Вакуумный насос подключается к мешку через порт. Когда насос откачивает воздух, одновременно происходят две критические вещи.

Во-первых, любой захваченный воздух и летучие газы из смолы и между композитными слоями удаляются. Эти воздушные карманы, известные как пустоты, являются основным источником слабости в готовой детали.

Во-вторых, при почти идеальном вакууме внутри мешка полная сила атмосферного давления давит снаружи. Это внешнее давление действует как идеально равномерный зажим, сжимая слои вместе. Это называется консолидацией.

Шаг 4: Отверждение композита

Удерживаемая под этим вакуумным давлением, смола подвергается химической реакции для затвердевания, или отверждения. Это может происходить при комнатной температуре для некоторых систем смол или ускоряться нагревом в печи.

Постоянное давление гарантирует, что деталь сохраняет свою форму и плотность на протяжении всего процесса отверждения, выдавливая излишки смолы и достигая высокого соотношения волокна к смоле, что критически важно для производительности.

Цель: Зачем использовать вакуум?

Использование вакуума не произвольно; оно решает самые фундаментальные проблемы создания высокопроизводительных композитов.

Максимизация прочности за счет устранения пустот

Пустоты — враг прочного композита. Удаляя захваченный воздух, вакуумное давление резко уменьшает или устраняет эти слабые места, обеспечивая структурную целостность детали.

Увеличение соотношения волокна к смоле

Смола придает композиту форму и удерживает волокна вместе, но волокна обеспечивают фактическую прочность и жесткость. Давление от вакуума выдавливает излишки ненужной смолы, делая конечную деталь легче и пропорционально прочнее.

Достижение идеальной консолидации

В отличие от механического зажима, который прикладывает давление только в определенных точках, атмосферное давление распределяется идеально. Это гарантирует, что каждый квадратный дюйм ламината сжимается равномерно, что приводит к превосходной адгезии между слоями и прочной, плотной конечной детали.

Понимание компромиссов

Хотя вакуумное ламинирование является мощным методом, оно не является решением для каждого сценария. Важно понимать его ограничения.

Потолок давления

Максимальная сила зажима, которую можно достичь, ограничена одной атмосферой давления (~14,7 фунтов на квадратный дюйм или 1 бар). Для чрезвычайно толстых или критически важных для производительности компонентов, таких как основные аэрокосмические конструкции, этого может быть недостаточно.

В таких случаях аналогичный процесс выполняется внутри автоклава — герметичного, нагреваемого сосуда, который может добавлять сотни фунтов на квадратный дюйм внешнего давления в дополнение к начальному вакууму.

Трудоемкость и предотвращение утечек

Вакуумное формование — это кропотливый, ручной процесс. Достижение идеального, герметичного уплотнения по всей детали требует навыков и осторожности. Даже мельчайшая утечка может нарушить вакуум и испортить деталь во время многочасового цикла отверждения.

Отличие от других вакуумных процессов

Важно не путать вакуумное ламинирование с другими производственными технологиями, использующими вакуум. Например, вакуумное спекание — это высокотемпературный процесс, используемый для сплавления металлических или керамических порошков в вакуумной печи, что принципиально отличается от ламинирования слоев волокна и смолы.

Правильный выбор для вашей цели

Выбор правильного процесса полностью зависит от требований вашего проекта к производительности, стоимости и объему.

- Если ваша основная цель — производство высококачественных прототипов, деталей на заказ или мелкосерийное производство: Вакуумное ламинирование — отличный и очень доступный метод для создания прочных, легких компонентов без инвестиций в дорогостоящее оборудование.

- Если ваша основная цель — максимальная производительность для аэрокосмических или высококлассных гоночных деталей: Вакуумное формование является необходимым первым шагом, но обычно оно сочетается с автоклавом для достижения абсолютно максимальной плотности и минимального содержания пустот.

- Если ваша основная цель — массовое производство более простых композитных форм: Более автоматизированные процессы, такие как литье под давлением (RTM) или компрессионное формование, часто более экономичны и быстрее в масштабе.

Понимая его принципы и ограничения, вы можете эффективно использовать вакуумное ламинирование для создания превосходных композитных деталей.

Сводная таблица:

| Ключевой шаг | Назначение | Результат |

|---|---|---|

| Выкладка | Укладка слоев ткани, пропитанной смолой | Формирует начальную структуру детали |

| Упаковка | Герметизация сборки в воздухонепроницаемом мешке | Создает контролируемую среду для давления |

| Откачка | Удаление воздуха вакуумным насосом | Устраняет пустоты и прикладывает равномерное давление |

| Отверждение | Затвердевание смолы под давлением | Производит жесткую, высокопрочную композитную деталь |

Готовы создавать превосходные композитные детали?

Используя исключительные исследования и разработки и собственное производство, KINTEK предоставляет разнообразным лабораториям передовые высокотемпературные печные решения. Наша линейка продуктов, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашими мощными возможностями глубокой индивидуализации для точного соответствия уникальным экспериментальным требованиям.

Независимо от того, занимаетесь ли вы прототипированием, мелкосерийным производством или требуете максимальной производительности для аэрокосмических или гоночных применений, наш опыт в термической обработке может улучшить ваш процесс производства композитов.

Свяжитесь с нами сегодня, чтобы обсудить, как решения KINTEK могут принести точность и прочность в ваши композитные проекты!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Слепая пластина вакуумного фланца KF ISO из нержавеющей стали для систем высокого вакуума

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- Высокоэффективные вакуумные сильфоны для эффективного соединения и стабильного вакуума в системах

Люди также спрашивают

- Каковы типичные рабочие этапы использования вакуумного пресса? Освоение безупречного склеивания и формования

- Что такое вакуумный пресс и почему он важен в современном производстве? Обеспечьте безупречное соединение и точность

- Как индивидуальный контроль нагрева и давления влияет на преимущества горячего прессования? Достижение превосходной плотности и прочности материала

- Каковы области применения горячего прессования? Достижение максимальной производительности материала

- Что такое вакуумный пресс и каковы его основные применения? Откройте для себя высокоэффективную обработку материалов