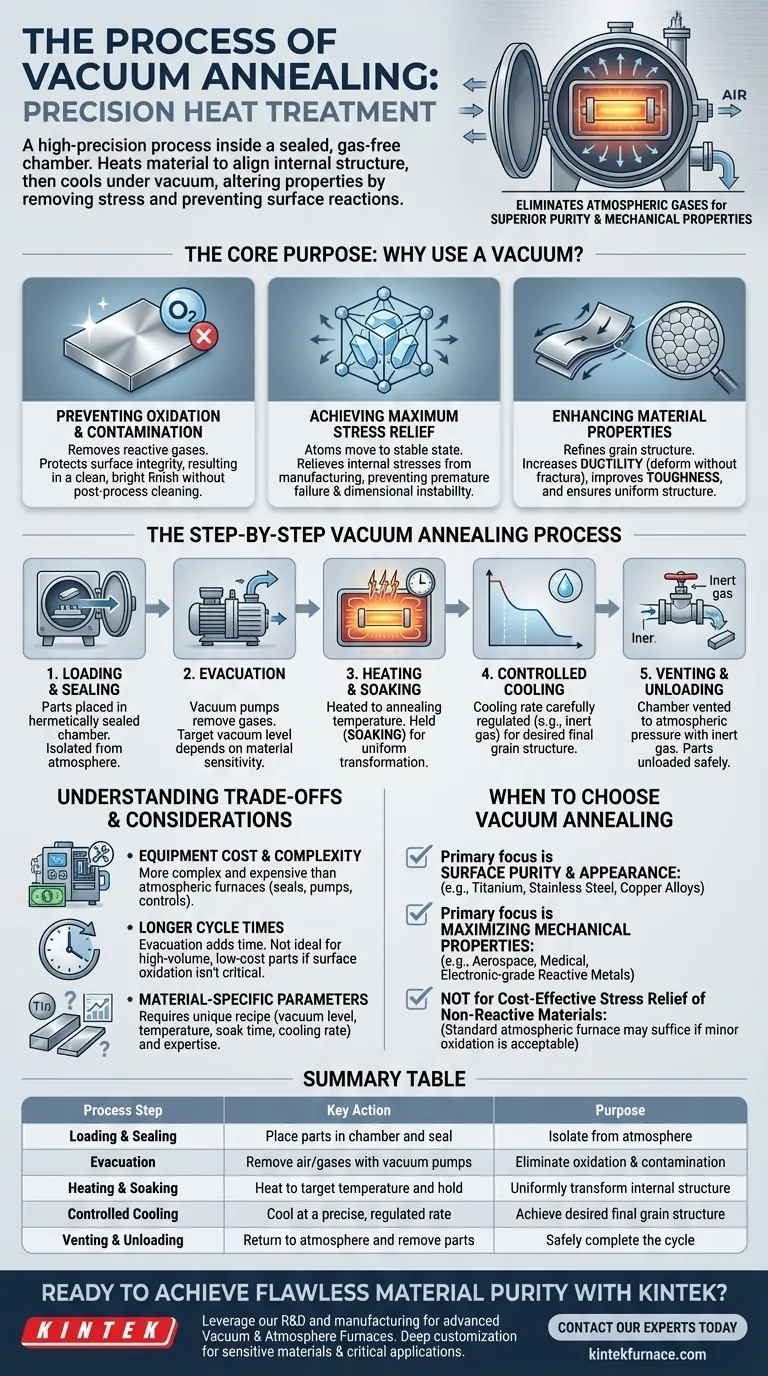

По своей сути, вакуумный отжиг — это высокоточный процесс термической обработки, выполняемый внутри герметичной камеры, из которой удалены атмосферные газы. Материал нагревается до определенной температуры, выдерживается в течение некоторого времени, чтобы его внутренняя структура перестроилась, а затем охлаждается контролируемым образом, при этом все время поддерживается вакуум. Этот процесс принципиально изменяет свойства материала, удаляя внутренние напряжения и предотвращая поверхностные реакции.

Критическое преимущество проведения отжига в вакууме заключается в устранении атмосферных газов. Это предотвращает поверхностное окисление и загрязнение, что приводит к превосходной чистоте материала, улучшенным механическим свойствам и чистой поверхности, которую часто невозможно достичь обычными методами.

Основная цель: Зачем использовать вакуум?

Отжиг — это фундаментальный металлургический процесс. Проведение его в вакууме повышает его эффективность, особенно для чувствительных или высокопроизводительных материалов.

Предотвращение окисления и загрязнения

В стандартной атмосфере нагрев металла приводит к тому, что кислород и другие реактивные газы связываются с его поверхностью, образуя нежелательный оксидный слой.

Вакуумная печь удаляет эти реактивные газы. Это защищает целостность поверхности материала, что приводит к чистой, яркой поверхности без необходимости последующей очистки.

Достижение максимального снятия напряжений

Все производственные процессы, от механической обработки до сварки, вносят остаточные напряжения в кристаллическую структуру материала. Эти напряжения могут привести к преждевременному разрушению или нестабильности размеров.

Нагрев материала дает его атомам энергию для перехода в более стабильное, низкоэнергетическое состояние, снимая это напряжение. Вакуумная среда гарантирует, что этот процесс происходит чисто, без внесения новых примесей или поверхностных дефектов, которые могли бы создать новые точки напряжения.

Улучшение свойств материала

Снимая внутренние напряжения и уточняя зернистую структуру, вакуумный отжиг значительно улучшает ключевые механические свойства.

Это обычно включает повышенную пластичность (способность деформироваться без разрушения), улучшенную вязкость и более однородную и предсказуемую кристаллическую структуру по всему компоненту.

Пошаговый процесс вакуумного отжига

Хотя конкретные параметры варьируются в зависимости от материала, последовательность операций следует четкой и строго контролируемой схеме. Современные печи используют программируемые логические контроллеры (ПЛК) для автоматизации этих шагов с высокой точностью.

Шаг 1: Загрузка и герметизация

Материал или компоненты загружаются в камеру печи. Затем камера герметично закрывается для создания замкнутой системы, изолирующей ее от внешней атмосферы.

Шаг 2: Эвакуация

Система вакуумных насосов удаляет воздух и другие газы из герметичной камеры. Целевой уровень вакуума зависит от чувствительности материала к окислению; более реактивные металлы требуют более высокого вакуума.

Шаг 3: Нагрев и выдержка

После достижения целевого вакуума электрические нагревательные элементы повышают температуру камеры до заданной точки отжига. Материал выдерживается при этой температуре — фаза, известная как выдержка — в течение заранее определенного времени, чтобы обеспечить равномерный нагрев всей детали и преобразование ее внутренней структуры.

Шаг 4: Контролируемое охлаждение

После выдержки нагревательные элементы отключаются, и материал остывает. Скорость охлаждения критически важна и тщательно контролируется, часто с помощью обратной засыпки инертным газом или регулируемых систем охлаждения, для достижения желаемой конечной зернистой структуры и свойств.

Шаг 5: Вентиляция и выгрузка

После того как материал остынет до безопасной температуры, вакуум сбрасывается путем вентиляции камеры, обычно инертным газом, таким как азот или аргон, для возвращения ее к атмосферному давлению. Затем камеру можно открыть и выгрузить готовые детали.

Понимание компромиссов и соображений

Вакуумный отжиг — мощный инструмент, но это не универсальное решение для всех потребностей в термической обработке. Понимание его ограничений является ключом к его эффективному использованию.

Стоимость и сложность оборудования

Вакуумные печи значительно сложнее и дороже в покупке и обслуживании, чем стандартные атмосферные печи. Необходимость в прочных уплотнениях, мощных насосах и сложных системах управления увеличивает первоначальные инвестиции.

Более длительные циклы

Этап эвакуации значительно увеличивает время начала каждого цикла. Для крупносерийных, недорогих деталей, где поверхностное окисление не является критической проблемой, временные затраты могут быть неоправданными.

Параметры, специфичные для материала

Процесс не является "универсальным". Каждый материал требует уникального рецепта уровня вакуума, температуры, времени выдержки и скорости охлаждения для достижения оптимальных результатов. Это требует значительной разработки процесса и опыта.

Когда выбирать вакуумный отжиг

Ваше решение должно быть обусловлено конечными требованиями к вашему компоненту.

- Если ваша основная цель — чистота поверхности и внешний вид: Вакуумный отжиг — лучший выбор для предотвращения окисления чувствительных материалов, таких как титан, нержавеющая сталь и медные сплавы.

- Если ваша основная цель — максимизация механических свойств реактивных металлов: Чистая вакуумная среда необходима для достижения высочайших уровней снятия напряжений и пластичности в аэрокосмических, медицинских или электронных материалах.

- Если ваша основная цель — экономичное снятие напряжений для нереактивных материалов: Стандартная атмосферная печь может быть достаточной и более экономичной, при условии, что небольшое поверхностное окисление приемлемо.

В конечном итоге, вакуумный отжиг — это точный процесс, выбираемый тогда, когда целостность материала и качество поверхности не могут быть скомпрометированы.

Сводная таблица:

| Этап процесса | Ключевое действие | Цель |

|---|---|---|

| Загрузка и герметизация | Размещение деталей в камере и герметизация | Изоляция от атмосферы |

| Эвакуация | Удаление воздуха/газов вакуумными насосами | Устранение окисления и загрязнения |

| Нагрев и выдержка | Нагрев до целевой температуры и выдержка | Равномерное преобразование внутренней структуры |

| Контролируемое охлаждение | Охлаждение с точной, регулируемой скоростью | Достижение желаемой конечной зернистой структуры |

| Вентиляция и выгрузка | Возврат к атмосферному давлению и извлечение деталей | Безопасное завершение цикла |

Готовы достичь безупречной чистоты и производительности материалов с помощью точного вакуумного отжига?

В KINTEK мы используем наши исключительные научно-исследовательские разработки и собственное производство для предоставления передовых решений для вакуумных печей, адаптированных к вашим уникальным требованиям. Наша линейка продуктов включает высокопроизводительные вакуумные и атмосферные печи, дополненные нашими широкими возможностями глубокой настройки для точного удовлетворения требований ваших чувствительных материалов и критически важных применений.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения для вакуумного отжига могут улучшить свойства ваших материалов и защитить ваши компоненты от окисления.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня