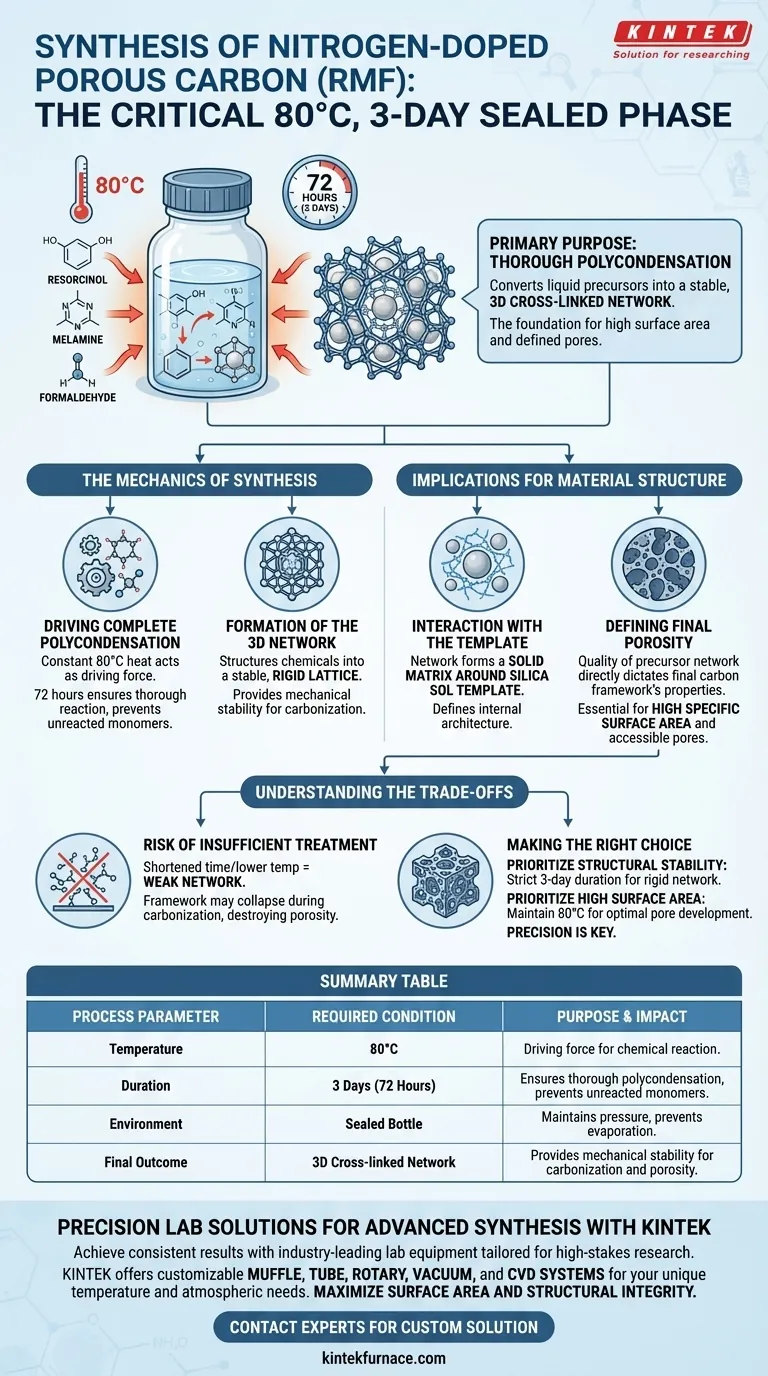

Основная цель герметизации реакционного сосуда и поддержания температуры 80°C в течение трех дней заключается в обеспечении полной поликонденсации химических прекурсоров: резорцина, меламина и формальдегида. Эта длительная термическая обработка является критическим этапом, который превращает эти жидкие компоненты в стабильную трехмерную сшитую сетку.

Строго контролируя эту среду в течение 72 часов, вы обеспечиваете формирование прочного структурного основания. Этот этап является предпосылкой для достижения высокой удельной площади поверхности и определенной структуры пор материала после последующей карбонизации.

Механизмы синтеза

Обеспечение полной поликонденсации

Постоянное нагревание до 80°C действует как движущая сила химической реакции между прекурсорами.

Поддержание этой температуры в течение полных трех дней обеспечивает тщательность реакции. Это предотвращает наличие непрореагировавших мономеров, которые могли бы дестабилизировать конечный материал.

Формирование трехмерной сетки

Конечная цель этого этапа — не просто реакция химических веществ, а их структурирование.

Процесс способствует созданию стабильной трехмерной сшитой сетки. Эта жесткая решетка обеспечивает необходимую механическую стабильность для последующих этапов.

Последствия для структуры материала

Взаимодействие с шаблоном

Важно отметить, что формирование этой сетки происходит в присутствии шаблона из кремнеземного золя.

Полимерная сетка создает твердую матрицу вокруг кремнезема. Это взаимодействие определяет внутреннюю архитектуру материала.

Определение конечной пористости

Качество этой сетки прекурсора напрямую определяет свойства конечного углеродного каркаса.

Хорошо развитая сетка прекурсора необходима для достижения высокой удельной площади поверхности. Она гарантирует, что после карбонизации материал сохранит высокоразвитую и доступную структуру пор.

Понимание компромиссов

Риск недостаточной обработки

Сокращение этого процесса или снижение температуры является распространенной ошибкой, подрывающей структурную целостность.

Неполная поликонденсация приводит к слабой сетке. Без полностью сшитой структуры каркас может разрушиться во время карбонизации, уничтожая желаемую пористость и уменьшая площадь поверхности.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать качество вашего азотсодержащего пористого углерода, рассмотрите следующие приоритеты:

- Если ваш основной акцент — структурная стабильность: Строго придерживайтесь трехдневной продолжительности, чтобы обеспечить жесткость сшитой сетки для выдерживания высокотемпературной карбонизации.

- Если ваш основной акцент — высокая площадь поверхности: Не изменяйте температуру; 80°C — это калиброванная точка установки для формирования специфической архитектуры прекурсора, необходимой для оптимального развития пор.

Точность на этом этапе синтеза является наиболее важным фактором, обеспечивающим производительность конечного углеродного материала.

Сводная таблица:

| Параметр процесса | Требуемое условие | Назначение и влияние |

|---|---|---|

| Температура | 80°C | Действует как движущая сила химической реакции между прекурсорами. |

| Продолжительность | 3 дня (72 часа) | Обеспечивает тщательную поликонденсацию и предотвращает наличие непрореагировавших мономеров. |

| Среда | Герметичный сосуд | Поддерживает постоянное давление и предотвращает испарение прекурсоров. |

| Конечный результат | Трехмерная сшитая сетка | Обеспечивает механическую стабильность, необходимую для карбонизации и пористости. |

Решения для прецизионных лабораторий для продвинутого синтеза

Достижение стабильных результатов при синтезе азотсодержащего пористого углерода требует точного термического контроля. KINTEK предоставляет передовое лабораторное оборудование, разработанное для исследований с высокими ставками. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные и CVD системы, все полностью настраиваемые под ваши уникальные температурные и атмосферные потребности.

Максимизируйте площадь поверхности и структурную целостность вашего материала с помощью прецизионных технологий KINTEK.

Свяжитесь с нашими экспертами сегодня, чтобы найти индивидуальное решение!

Визуальное руководство

Ссылки

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотно-водородной атмосферой

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Лабораторная вакуумная наклонная вращающаяся трубчатая печь Вращающаяся трубчатая печь

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какова роль высокотемпературной реакционной печи в пламенном сплавлении? Мастерство сфероидизации оксида алюминия

- Почему для солнечных элементов из MoS2 выбирают пластины c-Si с пирамидальной структурой? Повышение эффективности за счет улавливания света

- Почему вакуумная сушильная печь необходима для прекурсоров Fe-CN@CoCN? Сохранение структурной целостности МОФ

- Каковы преимущества лабораторной вакуумной сушильной печи для прекурсоров CT и CCT? Сохранение целостности наноструктуры

- Какова функция высокотемпературной печи для термообработки? Оптимизация свойств сплава AlCuCrFe2NiTi0.25

- Каково значение использования высокоточного массового расходомера газа для потока водорода? | Master Uniform Thermal Reduction

- Каковы преимущества активированного угля в обработке тантала? Повысьте эффективность вашей карбонизации уже сегодня

- Как сушильная печь с постоянной температурой способствует обработке керамической суспензии MgTiO3-CaTiO3? Оптимизируйте качество вашего прекурсора