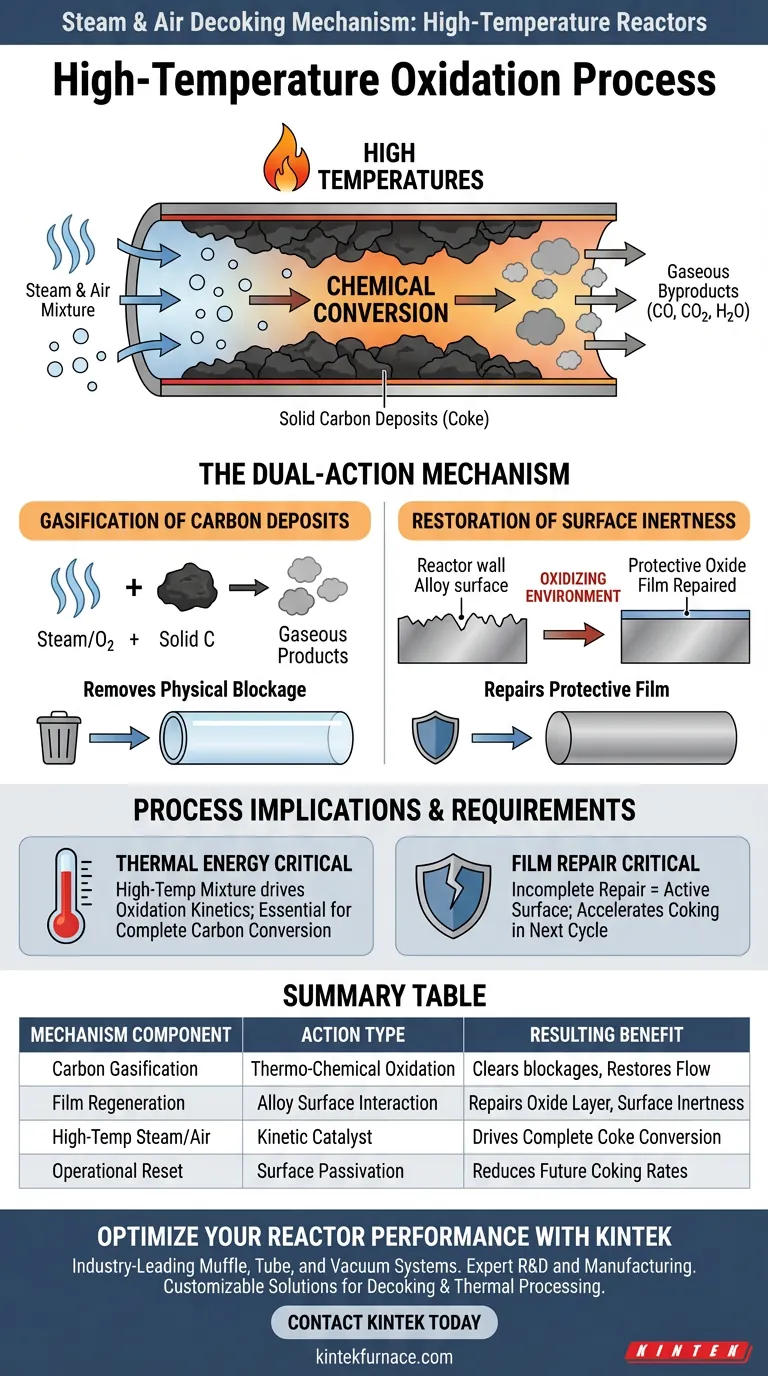

Механизм коксования функционирует за счет высокотемпературного окисления. Подавая в реактор специальную смесь пара и воздуха, процесс химически преобразует твердые углеродные отложения на стенках реакционных труб в газ. Эта реакция эффективно устраняет физические засоры, накапливающиеся во время эксплуатации.

Смесь пара и воздуха выполняет двойную функцию: она удаляет углеродные отложения путем газификации и одновременно регенерирует защитную оксидную пленку на поверхностях сплава для восстановления инертности материала.

Механизм двойного действия

Эффективность коксования паром и воздухом заключается в его способности устранять как физические препятствия (кокс), так и химическое состояние материала реактора (сплав).

Газификация углеродных отложений

Основная функция смеси пара и воздуха — устранение физических засоров.

При подаче при высоких температурах кислород и пар реагируют с твердым углеродом (коксом), прилипшим к стенкам труб.

Эта реакция окисления превращает твердый углерод в газообразные побочные продукты, позволяя им вымываться из системы.

Восстановление поверхностной инертности

Удаление кокса — это лишь половина задачи; стенки реактора также должны быть подготовлены к следующему циклу работы.

Процесс использует окислительную среду для химического взаимодействия с открытыми поверхностями сплава.

Это взаимодействие восстанавливает защитную пленку на металле, восстанавливая поверхностную инертность материала.

Этот этап имеет решающее значение, поскольку восстановленная поверхность помогает снизить скорость образования кокса в последующем цикле крекинга.

Понимание последствий процесса

Хотя этот механизм жизненно важен для обслуживания реактора, для его эффективности требуются строгие условия эксплуатации.

Требование к тепловой энергии

Этот процесс не является пассивной промывкой; это теплохимическая реакция.

Он строго требует высокотемпературной смеси для ускорения кинетики окисления. Без достаточного нагрева преобразование углерода в газ останется неполным.

Критичность восстановления пленки

Восстановление защитной пленки — это не просто побочный продукт; это необходимость для долговечности.

Если процесс коксования удаляет кокс, но не полностью восстанавливает оксидную пленку, поверхность сплава может остаться активной.

Активная поверхность может привести к ускоренному образованию кокса сразу после перезапуска реактора, снижая эффективность следующего цикла.

Обеспечение долгосрочной работоспособности реактора

Чтобы максимизировать преимущества процесса коксования паром и воздухом, сосредоточьте свое внимание на эксплуатационных характеристиках в соответствии с конкретными потребностями жизненного цикла вашего реактора.

- Если ваш основной приоритет — восстановление потока: Убедитесь, что температура смеси пара и воздуха достаточно высока для полного газификации всех физических углеродных отложений.

- Если ваш основной приоритет — долговечность оборудования: Уделите первостепенное внимание продолжительности и качеству окислительной фазы, чтобы гарантировать полное восстановление защитной пленки сплава перед возвращением к производству.

Эффективное коксование — это не просто очистка труб; это сброс химической целостности поверхностей вашего реактора.

Сводная таблица:

| Компонент механизма | Тип действия | Полученный результат |

|---|---|---|

| Газификация углерода | Термохимическое окисление | Устраняет физические засоры и восстанавливает поток |

| Регенерация пленки | Взаимодействие с поверхностью сплава | Восстанавливает защитный оксидный слой и поверхностную инертность |

| Высокотемпературный пар/воздух | Кинетический катализатор | Обеспечивает полное преобразование твердого кокса в газ |

| Сброс настроек эксплуатации | Пассивация поверхности | Снижает скорость образования кокса в последующих циклах |

Оптимизируйте производительность вашего реактора с KINTEK

Не позволяйте накоплению углерода ставить под угрозу эффективность вашей лаборатории. KINTEK предлагает ведущие в отрасли системы муфельных печей, трубчатых печей и вакуумные системы, подкрепленные экспертными исследованиями и разработками и производством. Наши высокотемпературные печи полностью настраиваются в соответствии с вашими уникальными потребностями в коксовании и термической обработке, обеспечивая как долговечность оборудования, так и инертность материалов.

Готовы улучшить свои возможности термической обработки? Свяжитесь с KINTEK сегодня, чтобы проконсультироваться с нашими экспертами по идеальному высокотемпературному решению для вашей лаборатории.

Визуальное руководство

Ссылки

- Hamed Mohamadzadeh Shirazi, Kevin M. Van Geem. Effect of Reactor Alloy Composition on Coke Formation during Butane and Ethane Steam Cracking. DOI: 10.1021/acs.iecr.3c03180

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь с контролируемой инертной азотной атмосферой 1400℃

Люди также спрашивают

- Почему точность автоматической печи с контролем температуры имеет решающее значение при синтезе стекла? Достижение точности до 1350°C

- Какую роль играют высокотемпературные печи в совместном обжиге твердооксидных топливных элементов? Мастерство спекания и уплотнения керамики

- Как термическая обработка улучшает механические свойства покрытий AZO и ZnO? Повышение долговечности и твердости

- Почему для солнечных поглотителей необходим высокий вакуум? Обеспечение точных оптических свойств при нанесении тонких пленок

- Как аэрокосмическая промышленность использует высокотемпературные печи? Откройте для себя превосходную прочность и долговечность

- Каково назначение внутренней конструкции выходных отверстий в печах с солевыми ваннами, имеющих наклонные вверх патрубки?

- Почему для синтеза карбида гафния требуется лабораторная камера с оптическим окном?

- Каково назначение использования прибора для адсорбции азота и анализа БЭТ? Характеристика нанолистов RCM