По своей сути, рабочая частота системы индукционного нагрева — это не одно фиксированное значение, а широкий спектр, который обычно варьируется от сетевой частоты (50/60 Гц) до нескольких сотен килогерц (кГц). Конкретная частота выбирается в зависимости от материала, размера детали и, что наиболее важно, от желаемой глубины проникновения тепла.

Основной принцип, который необходимо понимать, заключается в следующем: частота является основным регулятором глубины нагрева. Низкие частоты проникают глубоко в металлическую деталь, в то время как высокие частоты концентрируют тепло вблизи поверхности. Следовательно, выбор правильной частоты имеет решающее значение для достижения желаемого результата, будь то плавка большого тигля или поверхностная закалка зубчатого колеса.

Роль частоты в индукционном нагреве

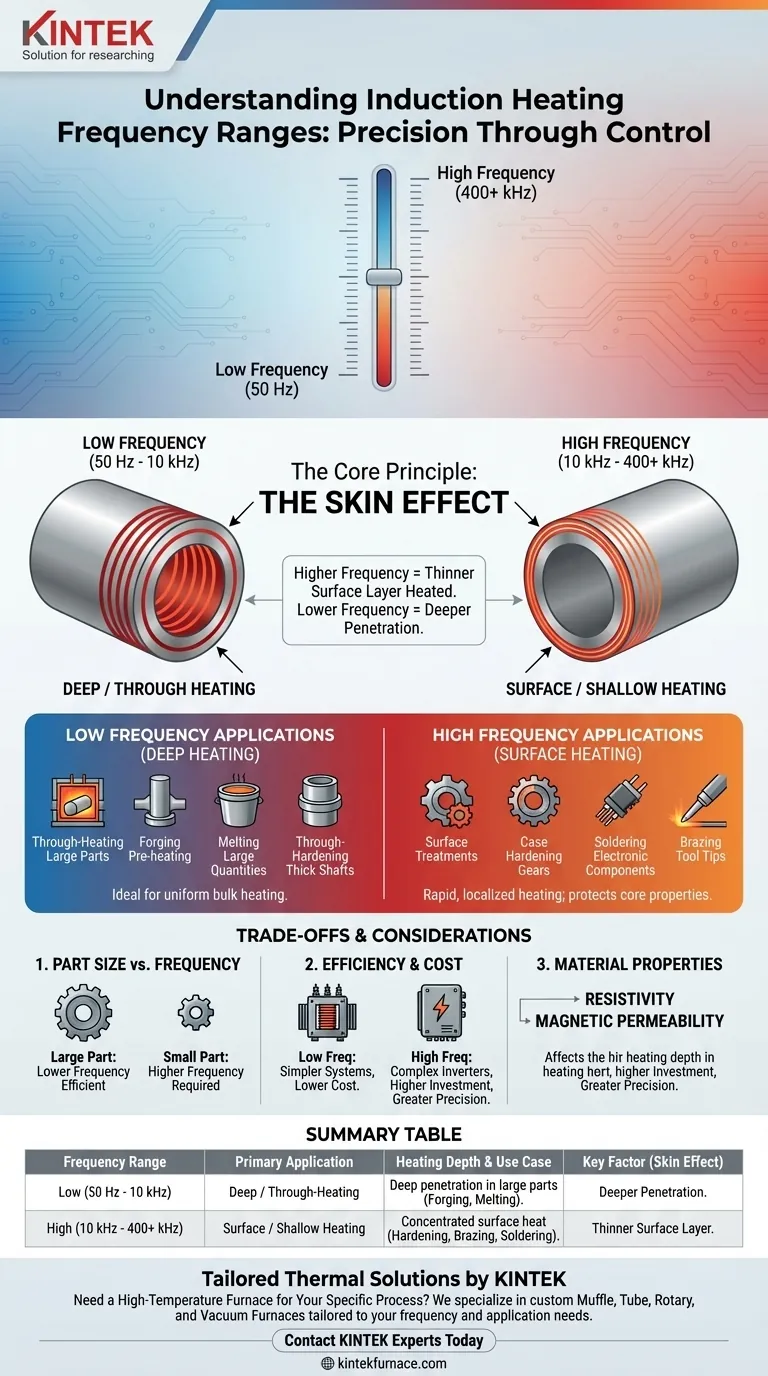

Выбор частоты — это сознательное инженерное решение, которое напрямую определяет, как будет нагреваться заготовка. Эта взаимосвязь регулируется физическим принципом, известным как «скин-эффект» (поверхностный эффект).

Представляем скин-эффект

Скин-эффект описывает тенденцию переменного электрического тока (AC) распределяться внутри проводника таким образом, что плотность тока максимальна вблизи поверхности.

По мере увеличения частоты тока ток течет по все более тонкому слою на поверхности. Поскольку индукционный нагрев работает за счет индуцирования этих токов, более высокая частота означает, что тепло также генерируется в этом тонком поверхностном слое.

Низкочастотные применения (глубокий нагрев)

Частоты от 50 Гц до примерно 10 кГц считаются низкими для индукционных процессов. На этих частотах индуцированный ток проникает глубоко в металл.

Это делает низкочастотную индукцию идеальной для применений, требующих сквозного нагрева или объемного нагрева крупных деталей. Типичные области применения включают предварительный нагрев массивных слитков для ковки, плавку больших объемов металла в тигле или сквозную закалку толстых валов.

Высокочастотные применения (поверхностный нагрев)

Частоты от 10 кГц до 400 кГц и выше используются, когда тепло должно генерироваться в очень тонком поверхностном слое, часто глубже миллиметра.

Этот точный, локализованный нагрев идеально подходит для поверхностной обработки. Такие применения, как поверхностная закалка зубчатых колес, пайка электронных компонентов и твердая пайка наконечников инструментов, зависят от высоких частот для быстрого нагрева поверхности без изменения основных свойств материала.

Связь между частотой и эффективностью

Для применений поверхностного нагрева высокие частоты по своей природе более эффективны. Концентрируя огромное количество энергии в очень малом объеме (тонкой «поверхности»), температура поверхности поднимается чрезвычайно быстро.

Этот быстрый нагрев минимизирует время, необходимое для теплопроводности в ядро детали, уменьшая потери энергии и предотвращая нежелательные изменения в основной структуре материала.

Понимание компромиссов

Выбор частоты — это не только глубина нагрева; это баланс между техническими требованиями и практическими ограничениями.

Частота против размера детали

Существует прямая зависимость между оптимальной частотой и диаметром нагреваемой детали. Деталь большого диаметра можно эффективно нагревать с помощью более низкой частоты.

И наоборот, попытка нагреть очень маленькую деталь низкой частотой крайне неэффективна, поскольку магнитное поле может вообще «промахнуться» мимо детали. Маленькие детали требуют более высоких частот для эффективного взаимодействия с энергией.

Стоимость и сложность оборудования

Как правило, оборудование, необходимое для генерации частоты, влияет на стоимость. Низкочастотные системы иногда могут быть проще, используя трансформаторы, подключенные к основной электросети.

Высокочастотные системы требуют сложных твердотельных инверторов мощности. Хотя они обеспечивают точный контроль, они представляют собой большие инвестиции с точки зрения сложности и первоначальной стоимости.

Свойства материала имеют значение

Точная глубина нагрева определяется не только частотой. Электрическое сопротивление и магнитная проницаемость материала также играют решающую роль в расчете конечной глубины проникновения. Полная разработка процесса должна учитывать все три переменные.

Сделайте правильный выбор для вашей цели

Оптимальная частота определяется исключительно вашей технологической задачей. Используйте следующие рекомендации для принятия решения.

- Если ваша основная цель — сквозной нагрев больших слитков для ковки или плавки: Необходима низкая частота (обычно ниже 5 кГц), чтобы обеспечить глубокое и равномерное проникновение тепла по всему ядру детали.

- Если ваша основная цель — поверхностная закалка стального компонента: Требуется высокая частота (от 30 кГц до 400 кГц) для создания тонкого, твердого слоя, сохраняя при этом ядро детали прочным и пластичным.

- Если ваша основная цель — пайка или твердая пайка хрупких деталей: Очень высокая частота (100 кГц и выше) обеспечивает быстрый локализованный нагрев, который не приведет к деформации или повреждению соседних областей, обеспечивая чистое и прочное соединение.

В конечном счете, овладение индукционным нагревом означает точное согласование частоты с желаемым металлургическим результатом.

Сводная таблица:

| Диапазон частот | Основное применение | Глубина нагрева и сценарий использования |

|---|---|---|

| Низкий (50 Гц - 10 кГц) | Глубокий / Сквозной нагрев | Проникает глубоко в крупные детали; идеально подходит для ковки, плавки и объемного нагрева. |

| Высокий (10 кГц - 400+ кГц) | Поверхностный / Неглубокий нагрев | Концентрирует тепло на поверхности; идеально подходит для закалки, пайки и твердой пайки. |

| Ключевой фактор | Скин-эффект | Более высокая частота = нагревается более тонкий поверхностный слой; более низкая частота = более глубокое проникновение. |

Нужна высокотемпературная печь, адаптированная к вашей конкретной частоте и технологическим требованиям?

В KINTEK мы понимаем, что правильное оборудование для термической обработки имеет решающее значение для достижения точных результатов в ваших процессах индукционного нагрева, пайки, закалки или плавки. Наши передовые печные решения разработаны для дополнения вашего процесса, обеспечивая оптимальную производительность и надежность.

Почему выбирают KINTEK?

- Глубокая кастомизация: Мы не просто продаем стандартные печи. Наши сильные возможности в области исследований и разработок и собственное производство позволяют нам адаптировать наши печи с муфелем, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD к вашим точным требованиям по частоте, температуре и атмосфере.

- Экспертная поддержка: Наша команда поможет вам выбрать или спроектировать идеальную печь для размера вашего материала, желаемой глубины нагрева и целей эффективности.

- Проверенная производительность: От лабораторных исследований до промышленного производства печи KINTEK обеспечивают точность и долговечность, необходимые для сложных термических процессов.

Давайте разработаем идеальное решение для вашей лаборатории или предприятия. Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить ваш проект и получить индивидуальную рекомендацию.

Визуальное руководство

Связанные товары

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Дисилицид молибдена MoSi2 термические нагревательные элементы для электрической печи

- Карбид кремния SiC термические нагревательные элементы для электрической печи

Люди также спрашивают

- Каковы конкретные области применения печей вакуумного горячего прессования? Откройте для себя передовое изготовление материалов

- Как индукционный нагрев обеспечивает точность в производственных процессах? Достижение превосходного термического контроля и повторяемости

- Каковы основные области применения вакуумного горячего прессования? Создание плотных, чистых материалов для требовательных отраслей промышленности

- Как использование вакуума при горячем прессовании влияет на обработку материалов? Достижение более плотных, чистых и прочных материалов

- Каковы общие преимущества использования горячего прессования в производстве? Достижение превосходной производительности и точности