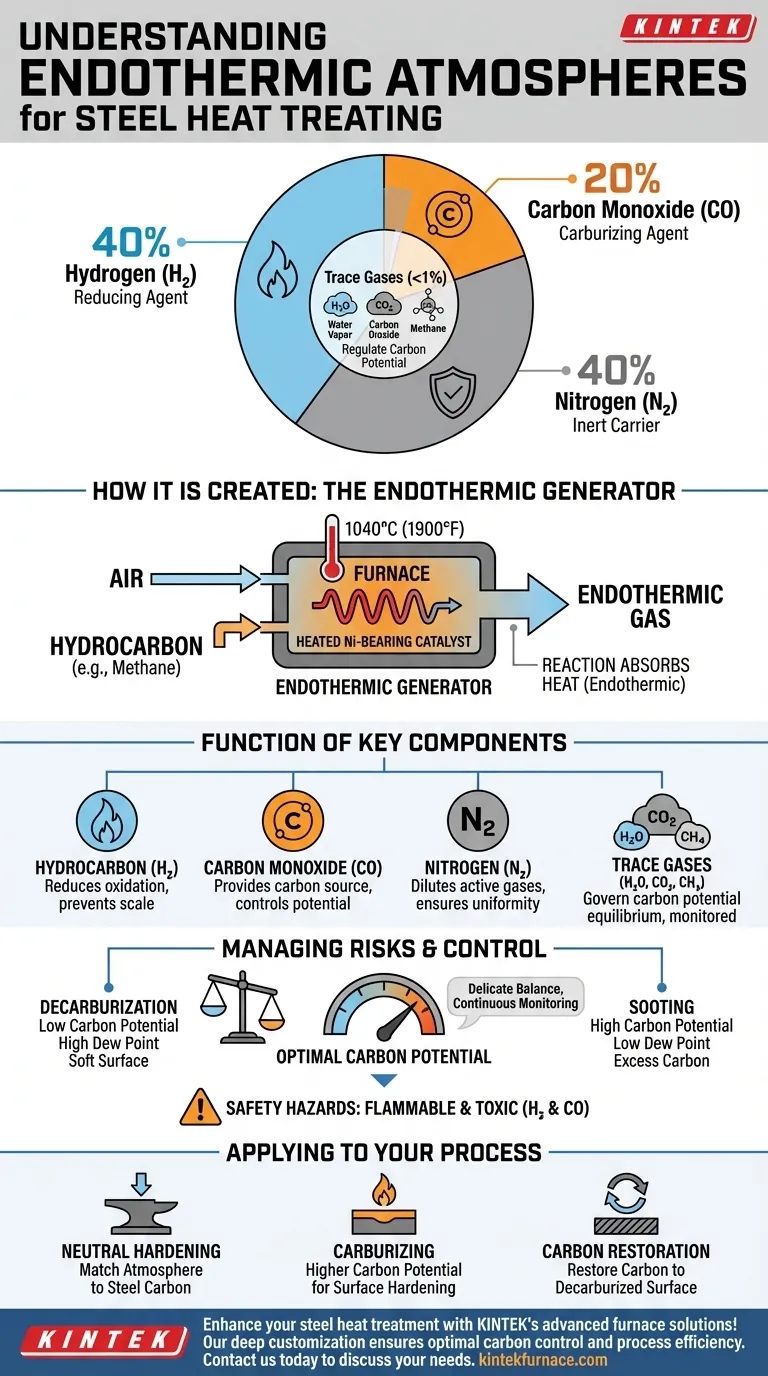

В своей наиболее простой форме, типичная эндотермическая атмосфера представляет собой точно спроектированную газовую смесь, используемую для защиты стали во время высокотемпературной термической обработки. Номинальный состав приблизительно 40% водорода (H₂), 20% угарного газа (CO) и 40% азота (N₂), с очень небольшими, контролируемыми количествами водяного пара (H₂O), углекислого газа (CO₂) и метана (CH₄).

Истинное назначение эндотермической атмосферы — не просто быть защитным одеялом, а создавать химически активную среду. Она разработана таким образом, чтобы находиться в равновесии с содержанием углерода в стали, предотвращая как потерю, так и нежелательное увеличение углерода на поверхности.

Как создается эндотермическая атмосфера

Особый состав эндотермической атмосферы является прямым результатом способа ее генерации. Она не создается простым смешиванием газов из баллонов.

Реакция генератора

Газ производится в устройстве, называемом эндотермическим генератором. Внутри, контролируемое соотношение воздуха и углеводородного газа (обычно природного газа, который в основном является метаном) реагирует при высоких температурах (около 1040°C или 1900°F).

Роль катализатора

Эта реакция происходит над нагретым никелевым катализатором. Катализатор способствует разложению и переформированию молекул в желаемый атмосферный состав.

Почему "эндотермический"

Процесс называется "эндотермическим", потому что химическая реакция поглощает тепло из окружающей среды для протекания. Вот почему генератор должен непрерывно нагреваться, чтобы поддерживать реакцию и производить стабильную газовую смесь.

Функция каждого газового компонента

Каждый компонент атмосферы играет отдельную и критическую роль в процессе термической обработки. Понимание этих ролей является ключом к контролю результата для ваших стальных деталей.

Водород (H₂) - Восстановитель

Водород является мощным восстановителем. Его основная задача — искать и реагировать с любым кислородом, присутствующим в печи. Это предотвращает образование оксида железа (окалины) на поверхности стали, сохраняя ее чистой и блестящей.

Окись углерода (CO) - Носитель углерода

Окись углерода является основным активным цементирующим газом. Она является источником углерода, который может быть перенесен в сталь. Концентрация CO, в равновесии с другими газами, определяет "углеродный потенциал" атмосферы.

Азот (N₂) - Инертный носитель

Азот в значительной степени инертен при типичных температурах закалки. Он функционирует как газ-носитель, разбавляя активные компоненты (H₂ и CO) и транспортируя их по всей печи для обеспечения постоянной среды вокруг деталей.

Критические следовые газы (H₂O, CO₂, CH₄)

Хотя они присутствуют в небольших количествах (часто <1%), эти газы имеют решающее значение. Равновесие между CO/CO₂ и H₂/H₂O в конечном итоге регулирует углеродный потенциал. Эти следовые количества постоянно контролируются с помощью анализаторов точки росы или кислородных зондов для точного контроля того, добавляет ли атмосфера, удаляет или поддерживает углерод на поверхности стали.

Понимание компромиссов и рисков

Неправильно контролируемый эндотермический газ является одним из наиболее распространенных источников дефектов термической обработки. Баланс хрупок и требует постоянного контроля.

Риск обезуглероживания

Если углеродный потенциал атмосферы слишком низок для обрабатываемой стали (часто это указывается высокой точкой росы или высоким содержанием CO₂), он будет активно вытягивать углерод из поверхности стали. Это создает мягкий, слабый поверхностный слой, известный как обезуглероживание, что может привести к поломке детали.

Риск сажеобразования

Напротив, если углеродный потенциал слишком высок (указывается низкой точкой росы или высоким содержанием CH₄), атмосфера будет откладывать избыточный углерод в виде сажи на деталях и внутри печи. Это создает значительные проблемы с очисткой и может мешать процессу.

Критические угрозы безопасности

Важно признать, что эта атмосфера является как воспламеняющейся, так и токсичной. Водород очень взрывоопасен при смешивании с воздухом, а окись углерода является смертельным ядом. Надлежащее обслуживание печи, вентиляция и протоколы безопасности являются обязательными.

Применение этого к вашему процессу

Ваша цель диктует, как вы контролируете атмосферу. "Номинальный" состав — это только отправная точка; реальный контроль достигается регулированием соотношения воздух/газ для точной настройки следовых элементов.

- Если ваша основная цель — нейтральная закалка: Вы должны точно согласовать углеродный потенциал атмосферы с содержанием углерода в стальном сплаве, чтобы ни добавлять, ни удалять углерод.

- Если ваша основная цель — цементация: Вы будете работать с более высоким углеродным потенциалом, чтобы намеренно диффундировать углерод в поверхность низкоуглеродистой стали, создавая твердый, износостойкий слой.

- Если ваша основная цель — восстановление углерода: Вы установите углеродный потенциал, соответствующий уровню углерода в сердцевине стали, позволяя углероду диффундировать обратно в ранее обезуглероженный поверхностный слой.

В конечном счете, освоение эндотермической атмосферы заключается в достижении точного химического равновесия между газом и сталью.

Сводная таблица:

| Компонент | Типичный процент | Ключевая функция |

|---|---|---|

| Водород (H₂) | 40% | Действует как восстановитель для предотвращения окисления и образования окалины на стальных поверхностях. |

| Угарный газ (CO) | 20% | Служит основным цементирующим агентом, передавая углерод в сталь для контроля углеродного потенциала. |

| Азот (N₂) | 40% | Функционирует как инертный газ-носитель, разбавляя активные компоненты для равномерного распределения в печи. |

| Следовые газы (H₂O, CO₂, CH₄) | <1% | Регулируют углеродный потенциал через равновесие; контролируются для точного управления, чтобы предотвратить дефекты, такие как обезуглероживание или сажеобразование. |

Улучшите термическую обработку стали с помощью передовых печных решений KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям высокотемпературные печи, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная глубокая кастомизация гарантирует точное соответствие вашим уникальным экспериментальным потребностям, помогая вам достичь оптимального контроля углерода и эффективности процесса. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут принести пользу вашей деятельности!

Визуальное руководство

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотно-водородной атмосферой

Люди также спрашивают

- Могут ли камерные высокотемпературные печи контролировать атмосферу? Раскройте потенциал точности в обработке материалов

- Как аргон и азот защищают образцы в вакуумных печах? Оптимизируйте свой термический процесс с помощью правильного газа

- Как система управления потоком смешанного газа поддерживает стабильность при высокотемпературном азотировании? Точные соотношения газов

- Какие основные инертные газы используются в вакуумных печах? Оптимизируйте ваш процесс термообработки

- Каковы некоторые специфические применения атмосферных печей в керамической промышленности? Повышение чистоты и производительности