В мире передового производства спекание — это термический процесс, который превращает мелкий порошок в плотный, твердый объект. В 3D-печати этот метод используется для создания очень сложных деталей из таких материалов, как металл и керамика, путем их нагрева до точки, при которой частицы порошка слипаются, но не плавятся полностью.

Спекание — это критически важный мост между 3D-печатью простых пластиковых моделей и производством промышленных функциональных деталей. Оно открывает возможность печати с использованием высокоэффективных материалов, таких как металлы и керамика, но требует глубокого понимания контроля процесса для достижения желаемых результатов.

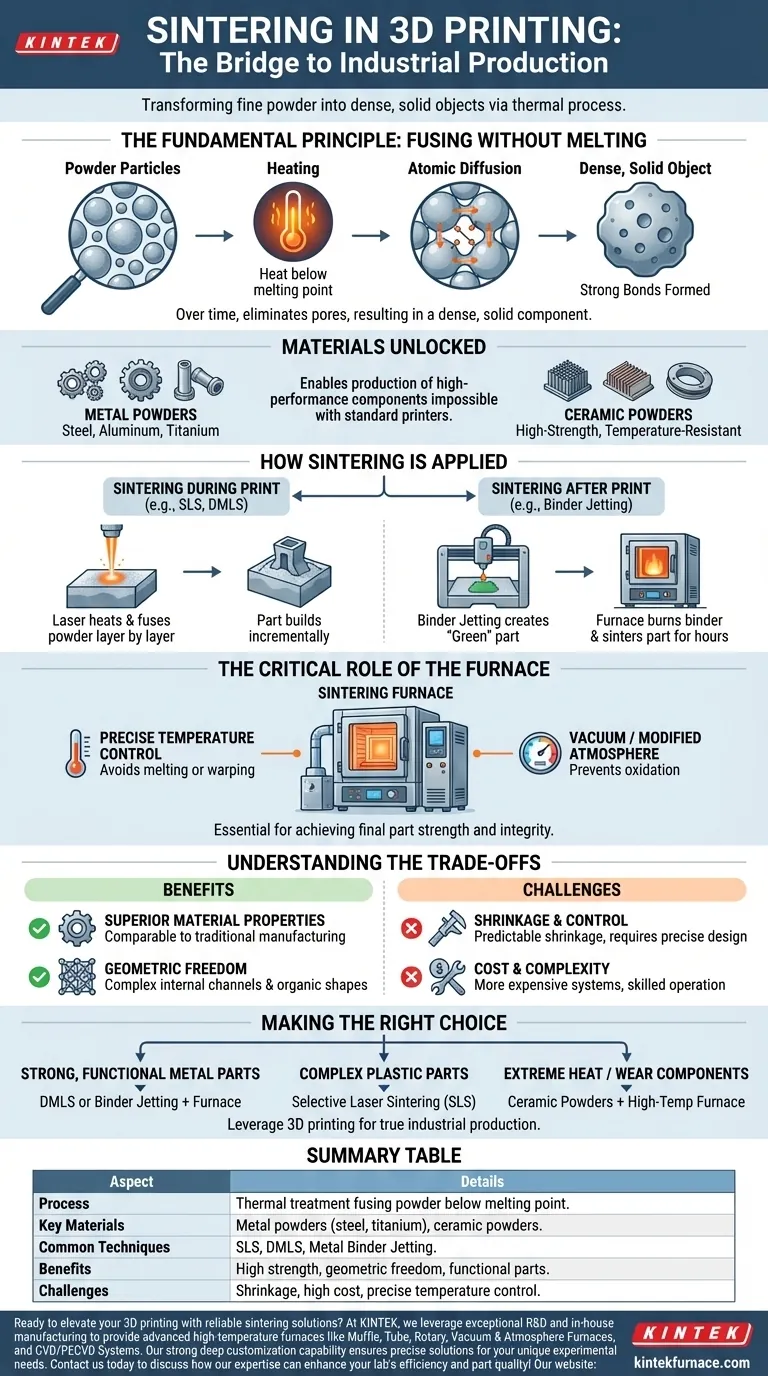

Основной принцип: Сплавление без плавления

Что такое спекание на самом деле

Спекание — это процесс атомной диффузии. Когда спрессованная масса порошка нагревается до высокой температуры — ниже температуры плавления — атомы на поверхностях отдельных частиц активируются.

Эта энергия позволяет им мигрировать через границы соседних частиц, образуя прочные химические связи. Со временем этот процесс устраняет поры между частицами, в результате чего получается плотный, твердый компонент.

Материалы, которые оно открывает

Эта технология является ключом к работе с материалами, которые трудно или невозможно обрабатывать с помощью традиционных 3D-принтеров на основе экструзии.

Спекание в основном используется для металлических порошков (таких как сталь, алюминий или титан) и керамических порошков. Это позволяет производить компоненты с высокой прочностью, износостойкостью и термостойкостью.

Как спекание применяется в 3D-печати

Спекание во время печати

В таких процессах, как селективное лазерное спекание (SLS) или прямое лазерное спекание металлов (DMLS), спекание происходит слой за слоем. Мощный лазер очерчивает поперечное сечение детали на тонком слое порошка.

Энергия лазера мгновенно нагревает и сплавляет частицы порошка в этой конкретной области. Затем наносится новый слой порошка, и процесс повторяется до завершения объекта.

Спекание после печати

В других технологиях, таких как струйная печать металлом с использованием связующего вещества (Metal Binder Jetting), этапы «печати» и «спекания» разделены. Принтер наносит связующее вещество на слой порошка для создания хрупкой предварительной детали, называемой «зеленой» деталью.

Затем эта зеленая деталь осторожно помещается в высокотемпературную печь для спекания. Внутри печи связующее вещество выжигается, и деталь нагревается в течение многих часов, что позволяет металлическим частицам спечься в полностью плотный, твердый металлический объект.

Критическая роль печи

Печь для спекания — это оборудование высокой точности. Она должна обеспечивать чрезвычайно точный контроль температуры, чтобы избежать плавления или деформации детали.

Она также часто создает вакуум или измененную атмосферу, чтобы предотвратить окисление металла при высоких температурах, что может поставить под угрозу прочность и целостность конечной детали.

Понимание компромиссов

Преимущество: Превосходные свойства материала

Основное преимущество 3D-печати на основе спекания заключается в возможности производить детали с механическими свойствами, сравнимыми со свойствами, полученными традиционными методами производства. Конечные компоненты плотные, прочные и функциональные.

Преимущество: Геометрическая свобода

Поскольку объект поддерживается слоем несплавленного порошка во время процесса печати, эти методы позволяют создавать невероятно сложные внутренние каналы, решетки и органические формы, которые невозможно обработать механически.

Сложность: Усадка и контроль

В процессе спекания, по мере того как зазоры между частицами порошка закрываются, деталь дает усадку. Эта усадка предсказуема, но ее необходимо точно учитывать в первоначальном проекте для достижения точных конечных размеров.

Сложность: Стоимость и сложность

Системы на основе спекания, будь то с использованием лазеров или отдельных печей, значительно дороже и сложнее в эксплуатации, чем стандартные 3D-принтеры. Они требуют квалифицированных специалистов и контролируемых условий.

Принятие правильного решения для вашей цели

Является ли спекание правильным подходом, полностью зависит от вашего конечного применения.

- Если ваш основной фокус — создание прочных, функциональных металлических деталей: Вы будете использовать такой процесс, как прямое лазерное спекание металлов (DMLS) или двухэтапный рабочий процесс с использованием струйной печати связующим веществом и последующим спеканием в печи.

- Если ваш основной фокус — производство сложных пластиковых деталей с хорошими механическими свойствами: Соответствующей технологией является селективное лазерное спекание (SLS), которое спекает полимерные порошки вместо металлических.

- Если ваш основной фокус — изготовление компонентов, которые должны выдерживать экстремальный нагрев или износ: Вам понадобится процесс, специально предназначенный для керамических порошков, которые спекаются в высокотемпературной печи после печати.

Понимание принципов спекания позволяет вам использовать 3D-печать для реального промышленного производства.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Процесс | Термическая обработка, сплавляющая частицы порошка ниже точки плавления посредством атомной диффузии |

| Основные материалы | Металлические порошки (например, сталь, титан), керамические порошки |

| Распространенные методы | Селективное лазерное спекание (SLS), прямое лазерное спекание металлов (DMLS), струйная печать металлом со связующим веществом |

| Преимущества | Высокая прочность, геометрическая свобода, функциональные детали, сопоставимые с традиционными методами |

| Сложности | Предсказуемая усадка, высокая стоимость, необходимость точного контроля температуры и квалифицированного управления |

Готовы поднять свою 3D-печать на новый уровень с помощью надежных решений для спекания? В KINTEK мы используем выдающиеся исследования и разработки и собственное производство, чтобы предлагать передовые высокотемпературные печи, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точные решения для ваших уникальных экспериментальных потребностей, независимо от того, работаете ли вы с металлами, керамикой или другими материалами. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить эффективность вашей лаборатории и качество деталей!

Визуальное руководство

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь для спекания молибденовой проволоки

- Печь с контролируемой инертной азотно-водородной атмосферой

- Печь с контролируемой инертной азотной атмосферой 1400℃

Люди также спрашивают

- Каковы некоторые специфические применения атмосферных печей в керамической промышленности? Повышение чистоты и производительности

- Для чего используется технология инертного газа в высокотемпературных вакуумных печах с контролируемой атмосферой? Защита материалов и ускорение охлаждения

- Какие основные инертные газы используются в вакуумных печах? Оптимизируйте ваш процесс термообработки

- Как аргон и азот защищают образцы в вакуумных печах? Оптимизируйте свой термический процесс с помощью правильного газа

- Как изменяется диапазон давления при работе в условиях вакуума в камерной печи с контролируемой атмосферой? Изучите ключевые сдвиги для обработки материалов