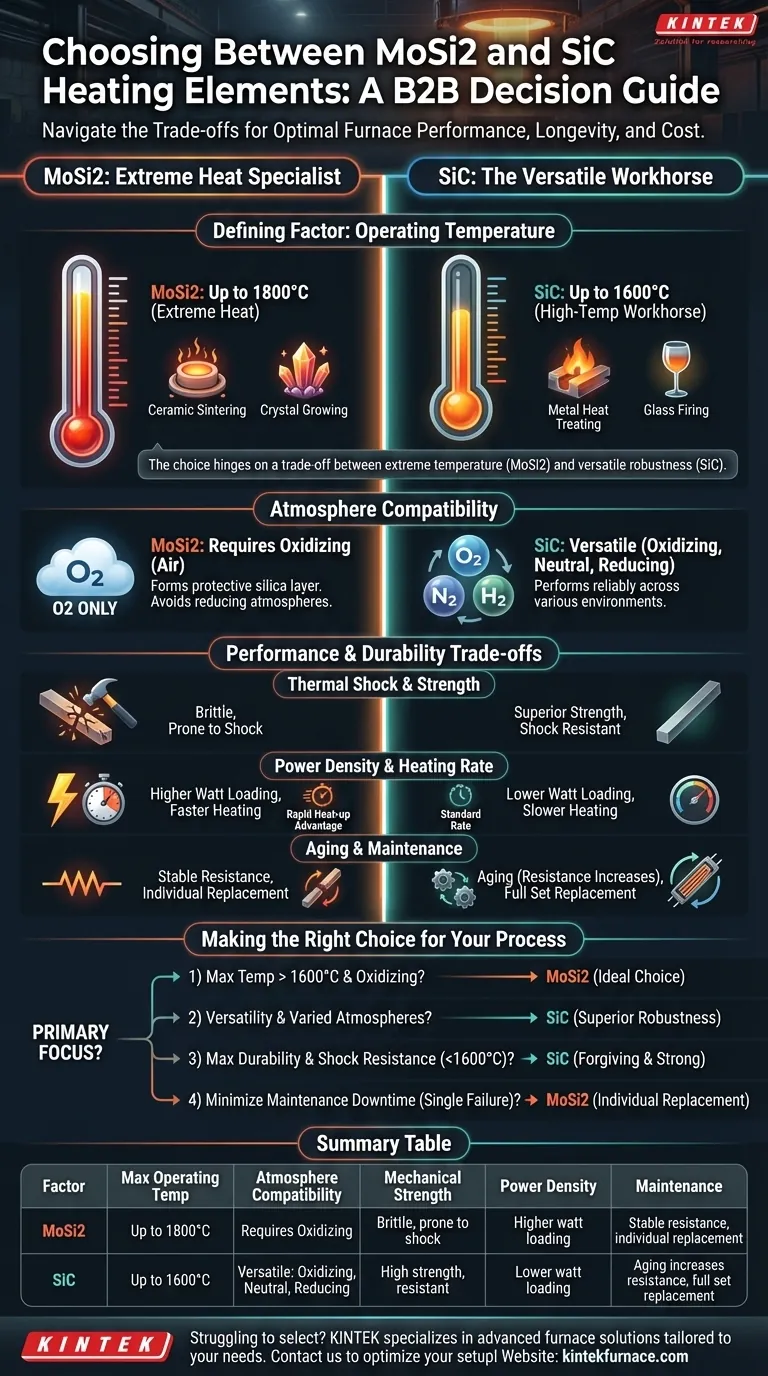

Выбор между нагревательными элементами MoSi2 и SiC — это критически важное решение, которое напрямую влияет на производительность печи, срок службы и эксплуатационные расходы. Хотя оба материала являются первоклассными для высокотемпературных применений, их идеальные области применения различны. Основными факторами являются максимальная рабочая температура и условия окружающей среды: MoSi2 превосходен при экстремальных температурах (до 1800°C) в окислительных средах, а SiC предлагает большую универсальность и механическую прочность при несколько более низких температурах (до 1600°C).

Выбор заключается не в том, какой материал универсально «лучше», а в том, какой из них точно подходит для вашего конкретного процесса. Решение зависит от компромисса между экстремальной температурной способностью дисилицида молибдена (MoSi2) и универсальной, механически прочной природой карбида кремния (SiC).

Определяющий фактор: Рабочая температура

Первым и самым важным фильтром при принятии решения является максимальная температура, требуемая вашим процессом.

MoSi2: Для экстремального жара (до 1800°C)

Элементы из дисилицида молибдена являются стандартом для применений, требующих рабочих температур от приблизительно 1550°C до 1800°C (3272°F).

Их способность работать при этих температурах обусловлена образованием защитного, самовосстанавливающегося слоя силикатного (SiO2) стекла на их поверхности.

Это делает MoSi2 выбором по умолчанию для специализированных процессов, таких как спекание передовой керамики, выращивание кристаллов и исследования высокотемпературных материалов.

SiC: Рабочая лошадка высоких температур (до 1600°C)

Элементы из карбида кремния исключительно надежны для большинства высокотемпературных применений, с максимальной рабочей температурой около 1600°C (2912°F).

Они являются проверенными, незаменимыми элементами для термообработки металлов, обжига стекла и керамики, а также для печей в производстве электронных компонентов. Для любого процесса, который стабильно работает при температуре ниже 1550°C, SiC часто является более практичным и надежным вариантом.

Совместимость с атмосферой: В каких средах каждый элемент процветает

Атмосфера печи — второй критический фактор, поскольку он определяет химическую стабильность и срок службы элемента.

Зависимость MoSi2 от кислорода

Элементы MoSi2 требуют окислительной атмосферы (например, воздуха) для правильной работы. Защитный силикатный слой, который обеспечивает работу при высоких температурах, может образовываться и пополняться только в присутствии кислорода.

Использование MoSi2 в восстановительных или нейтральных средах может привести к быстрой деградации и выходу элемента из строя.

Универсальность SiC в различных средах

SiC значительно более универсален. Он надежно работает в окислительных, нейтральных и многих восстановительных средах.

Эта надежность делает SiC гораздо более безопасным и гибким выбором для применений, где атмосфера печи может меняться, или для процессов, таких как азотирование, которые явно исключают кислород.

Понимание компромиссов: Производительность и долговечность

Помимо температуры и атмосферы, рабочие характеристики вашей печи будут отдавать предпочтение одному материалу перед другим.

Термический удар и механическая прочность

SiC обладает превосходной механической прочностью и устойчивостью к термическому удару по сравнению с MoSi2. Он может выдерживать более быстрые циклы нагрева и охлаждения без разрушения.

MoSi2 более хрупкий, особенно при более низких температурах, и более подвержен повреждениям от физического воздействия или быстрых изменений температуры.

Плотность мощности и скорость нагрева

Элементы MoSi2, как правило, допускают более высокую нагрузку по ваттам, или плотность мощности. Это означает, что они часто могут нагревать камеру печи быстрее, чем элементы SiC аналогичного размера.

Если быстрый нагрев является критическим требованием процесса в окислительной среде, MoSi2 имеет явное преимущество.

Старение и техническое обслуживание

Элементы SiC «стареют» в течение срока службы, что означает постепенное увеличение их электрического сопротивления при использовании. Это требует источника питания с переменным выходным напряжением для поддержания постоянной подачи мощности с течением времени.

Элементы MoSi2 имеют относительно стабильное сопротивление на протяжении всего срока службы. Значительным преимуществом является то, что отдельные вышедшие из строя элементы MoSi2 часто можно заменять по одному, тогда как элементы SiC обычно заменяются полным комплектом.

Сделайте правильный выбор для вашего процесса

Ваша конкретная рабочая цель — это окончательное руководство. Рассмотрите основное требование вашего применения, чтобы сделать окончательный выбор.

- Если ваш основной фокус — достижение температур выше 1600°C в окислительной среде: MoSi2 — ваш необходимый и идеальный выбор.

- Если ваш основной фокус — универсальность процесса с различными атмосферами или частыми быстрыми термическими циклами: SiC обеспечивает превосходную надежность и гибкость эксплуатации.

- Если ваш основной фокус — максимальная долговечность и устойчивость к механическим или термическим ударам при температуре ниже 1600°C: SiC — более щадящий и физически прочный вариант.

- Если ваш основной фокус — минимизация простоев на техническое обслуживание из-за выхода из строя одного элемента: Способность MoSi2 к индивидуальной замене может стать значительным долгосрочным преимуществом.

Согласовав уникальные свойства каждого материала с вашими конкретными эксплуатационными требованиями, вы обеспечите оптимальную производительность печи, надежность и экономическую эффективность.

Сводная таблица:

| Фактор | MoSi2 | SiC |

|---|---|---|

| Макс. рабочая температура | До 1800°C | До 1600°C |

| Совместимость с атмосферой | Требует окислительной (например, воздух) | Универсален: окислительный, нейтральный, восстановительный |

| Механическая прочность | Хрупкий, подвержен термическому удару | Высокая прочность, устойчив к термическому удару |

| Плотность мощности | Более высокая нагрузка по ваттам, более быстрый нагрев | Более низкая нагрузка по ваттам |

| Техническое обслуживание | Стабильное сопротивление, индивидуальная замена элементов | Старение увеличивает сопротивление, замена комплектом |

Испытываете трудности с выбором подходящего нагревательного элемента для ваших высокотемпературных процессов? В KINTEK мы специализируемся на передовых печных решениях, адаптированных к вашим уникальным потребностям. Используя исключительные возможности НИОКР и собственное производство, мы предлагаем разнообразную линейку продукции, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точное соответствие вашим экспериментальным требованиям, повышая производительность, надежность и экономическую эффективность. Не позволяйте выбору элемента поставить под угрозу ваши результаты — свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать вашу печную установку!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- Вращающаяся трубчатая печь с несколькими зонами нагрева

Люди также спрашивают

- Почему нагревательные элементы из SiC устойчивы к химической коррозии? Откройте для себя механизм самозащиты

- Каковы свойства и возможности карбида кремния (SiC) в качестве нагревательного элемента? Раскройте экстремальные температуры и долговечность

- Каковы свойства и применение карбида кремния (SiC)? Раскройте высокотемпературную производительность

- Что делает нагревательные элементы из карбида кремния устойчивыми к химической коррозии? Откройте для себя защитный оксидный слой

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева