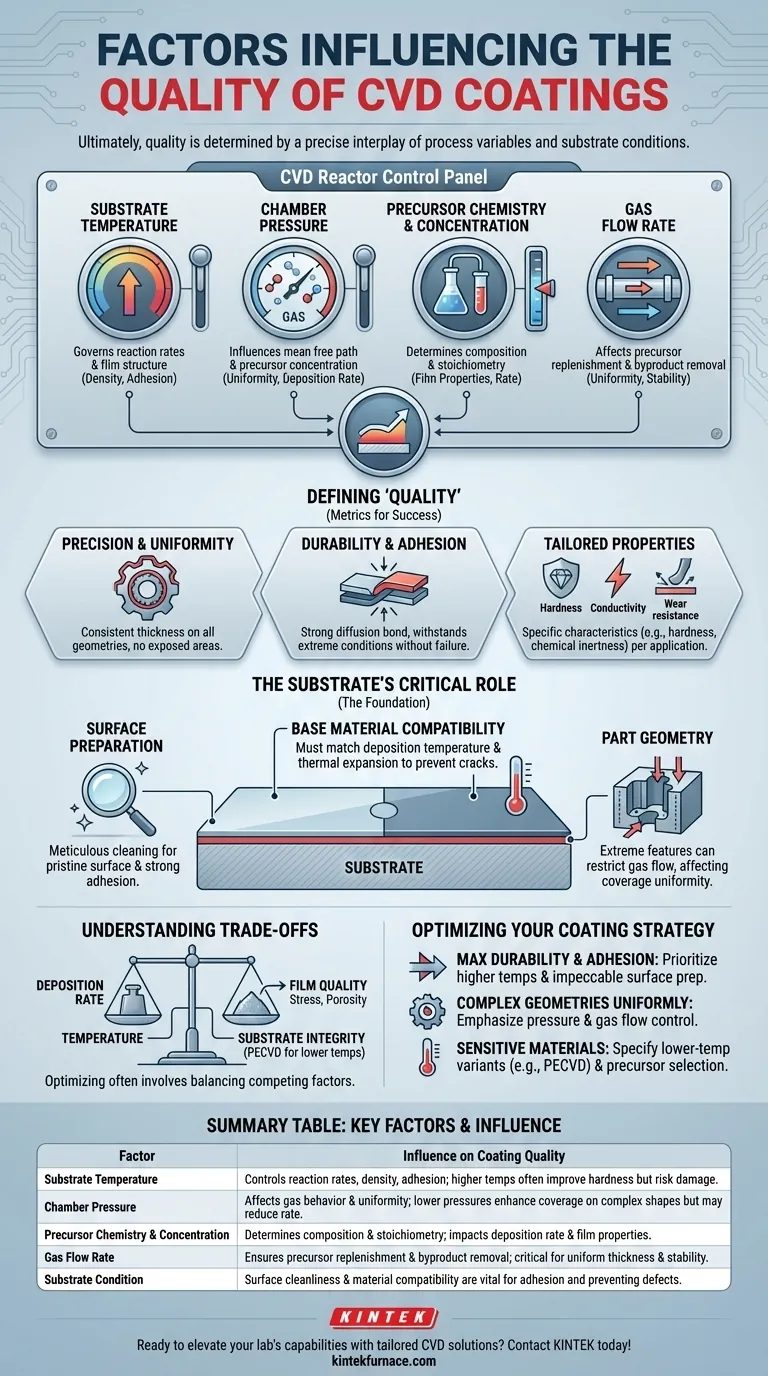

В конечном итоге, качество CVD-покрытия (химического осаждения из газовой фазы) определяется точным взаимодействием переменных процесса и условий подложки. Наиболее важными факторами являются температура подложки, давление в камере, химический состав и концентрация газов-прекурсоров, а также скорости потока газа. Овладение этими элементами позволяет целенаправленно формировать конечные свойства покрытия, от его толщины и однородности до химического состава и микроструктуры.

Основной принцип, который необходимо понять, заключается в том, что CVD — это не единый процесс, а высоко настраиваемая система. Получение высококачественного покрытия является результатом целенаправленного балансирования параметров процесса осаждения с физической и химической природой покрываемой подложки.

Определение «качества» CVD-покрытия

Прежде чем регулировать переменные процесса, важно определить, что означает «качество» для вашего применения. Преимущества хорошо выполненного CVD-процесса становятся метриками, по которым мы измеряем его успех.

Точность и однородность

Высококачественное покрытие исключительно однородно по всей поверхности детали. Оно поддерживает постоянную толщину даже на сложных геометрических поверхностях, включая внутренние элементы и мелкие детали, гарантируя отсутствие открытых участков, которые могли бы стать точками отказа.

Долговечность и адгезия

Качество часто измеряется производительностью под нагрузкой. Превосходное покрытие образует прочный, диффузионно-связанный слой с подложкой, обеспечивая исключительную адгезию. Это позволяет ему выдерживать экстремальные температуры, быстрые термические циклы и высокие механические нагрузки без расслоения или разрушения.

Индивидуальные химические и физические свойства

CVD-процесс позволяет создавать пленки с весьма специфическими характеристиками. Качество может означать достижение целевого уровня твердости, химической инертности, электропроводности или износостойкости, в зависимости от уникальных требований применения.

Основные параметры процесса: Рычаги управления

Это основные переменные внутри CVD-реактора, которые регулируются для управления формированием покрытия и его конечными характеристиками.

Температура подложки

Температура, пожалуй, самый важный параметр. Она напрямую регулирует скорость реакций на поверхности подложки. Более высокие температуры обычно увеличивают скорость осаждения и могут привести к более плотным, более кристаллическим структурам пленки, что часто улучшает адгезию и твердость.

Давление в камере

Давление внутри реактора влияет на среднюю длину свободного пробега молекул газа и концентрацию прекурсоров вблизи подложки. Более низкое давление может улучшить однородность покрытия на сложных формах, но может снизить скорость осаждения.

Химический состав и концентрация прекурсоров

Выбор газов-прекурсоров принципиально определяет состав покрытия (например, нитрид кремния, карбид титана). Концентрация этих газов, наряду с соотношением между ними, напрямую влияет на скорость осаждения и стехиометрию получаемой пленки.

Скорость потока газа

Скорость, с которой газы протекают через камеру, влияет на пополнение прекурсоров на поверхности подложки и удаление побочных продуктов реакции. Правильный поток необходим для поддержания стабильности процесса и достижения равномерной толщины всех деталей в партии.

Критическая роль подложки

Покрываемая деталь не является пассивным участником. Ее состояние и конструкция так же важны, как и параметры процесса.

Подготовка поверхности

Покрытие может быть только настолько хорошим, насколько хороша поверхность, на которую оно наносится. Подложка должна быть тщательно очищена от масел, оксидов или других загрязнений. Безупречная поверхность является обязательным условием для достижения прочной адгезии.

Совместимость основного материала

Материал подложки должен быть совместим с температурой осаждения и химическим составом. Несоответствие коэффициентов теплового расширения между покрытием и подложкой может создавать напряжение во время охлаждения, потенциально приводя к трещинам или расслоению.

Геометрия детали

Хотя CVD отлично подходит для покрытия сложных форм, экстремальные особенности все же могут представлять проблему. Очень глубокие, узкие глухие отверстия или острые внутренние углы могут создавать области, где поток газа ограничен, что потенциально может привести к более тонкому или неоднородному покрытию. Оптимизация конструкции детали может смягчить эти эффекты.

Понимание компромиссов

Оптимизация CVD-процесса почти всегда включает балансирование конкурирующих факторов. Понимание этих компромиссов является ключом к достижению успешного результата.

Наиболее распространенный компромисс — между скоростью осаждения и качеством пленки. Стремление к более быстрому процессу нанесения покрытия путем повышения температуры или концентрации прекурсоров иногда может вызывать напряжение, создавать более пористую микроструктуру или снижать однородность.

Еще один критический баланс — температура и целостность подложки. Высокие температуры, необходимые для многих обычных CVD-процессов, могут повредить чувствительные материалы подложки. Это ограничение привело к разработке низкотемпературных методов, таких как плазменно-усиленное CVD (PECVD), которые используют энергию плазмы для запуска реакций вместо чисто термической энергии.

Наконец, оптимизация одного свойства может поставить под угрозу другое. Например, покрытие, разработанное для экстремальной твердости, может быть более хрупким, чем покрытие, оптимизированное для пластичности и несущей способности.

Оптимизация вашей стратегии нанесения покрытия

Ваши идеальные параметры процесса полностью зависят от вашей основной цели. Используйте эти принципы в качестве отправной точки для обсуждений с вашим поставщиком покрытий.

- Если ваша основная цель — максимальная долговечность и адгезия: Отдавайте приоритет более высоким температурам процесса (в пределах ограничений подложки) и безупречному протоколу подготовки поверхности.

- Если ваша основная цель — равномерное покрытие сложных геометрических поверхностей: Акцентируйте внимание на контроле давления в камере и динамике потока газа, чтобы прекурсоры равномерно достигали всех поверхностей.

- Если ваша основная цель — нанесение покрытия на термочувствительные материалы: Вы должны указать использование низкотемпературного варианта CVD и тесно сотрудничать в выборе прекурсоров для достижения желаемой реакции при безопасной температуре.

Преднамеренно контролируя как процесс, так и деталь, вы можете спроектировать CVD-покрытие, которое точно соответствует требованиям вашего приложения.

Сводная таблица:

| Фактор | Влияние на качество покрытия |

|---|---|

| Температура подложки | Контролирует скорость реакции, плотность пленки и адгезию; более высокие температуры часто улучшают твердость, но рискуют повредить подложку. |

| Давление в камере | Влияет на поведение молекул газа и однородность; более низкое давление улучшает покрытие на сложных формах, но может снизить скорость осаждения. |

| Химический состав и концентрация прекурсоров | Определяет состав и стехиометрию покрытия; влияет на скорость осаждения и свойства пленки, такие как твердость или проводимость. |

| Скорость потока газа | Обеспечивает пополнение прекурсоров и удаление побочных продуктов; критически важна для равномерной толщины и стабильности процесса. |

| Состояние подложки | Чистота поверхности и совместимость материалов важны для прочной адгезии и предотвращения дефектов, таких как расслоение. |

Готовы повысить возможности вашей лаборатории с помощью индивидуальных CVD-решений? В KINTEK мы используем исключительные НИОКР и собственное производство для предоставления передовых высокотемпературных печных систем, включая системы CVD/PECVD, муфельные, трубчатые, ротационные, вакуумные и атмосферные печи. Наша глубокая индивидуализация обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, повышая качество, долговечность и эффективность покрытия. Не соглашайтесь на стандарт — свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может оптимизировать ваши CVD-процессы и продвинуть ваши исследования!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

Люди также спрашивают

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Какова вторая выгода осаждения во время разряда в PECVD?

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок