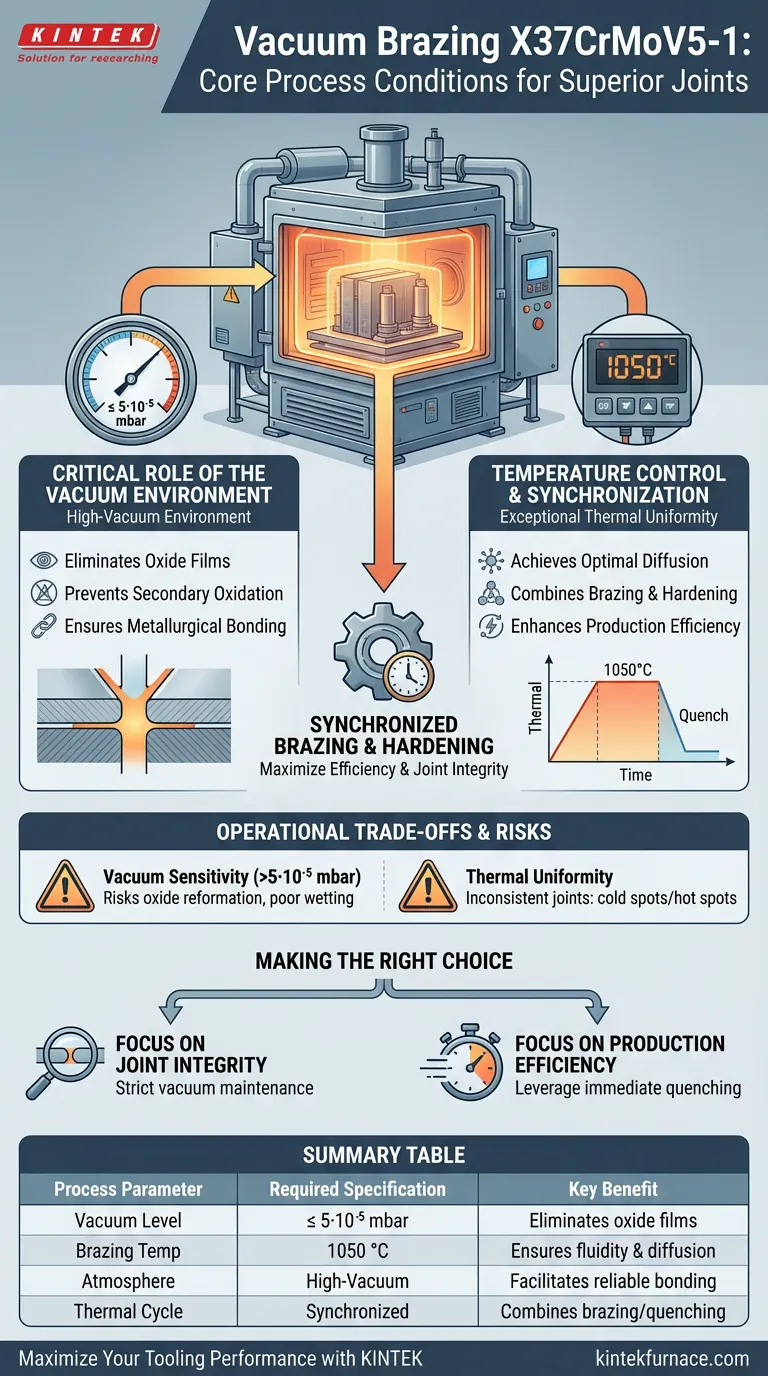

Промышленная печь для вакуумной пайки в основном обеспечивает среду высокого вакуума, обычно поддерживаемую на уровне ≤ 5∙10⁻⁵ мбар, в сочетании с нагревательным пространством, способным обеспечить исключительную термическую однородность.

Для горячекатаной инструментальной стали X37CrMoV5-1 эти условия позволяют процессу достигать 1050 °C, что способствует полному растеканию припоя и глубокой диффузии с основным материалом, предотвращая при этом окисление.

Поддерживая точный контроль давления и температуры, печь позволяет синхронизировать процесс пайки с циклами закалки и отпуска стали, одновременно максимизируя эффективность производства и целостность соединения.

Критическая роль вакуумной среды

Устранение поверхностных примесей

Печь создает «чистую» нагревательную среду, поддерживая высокий вакуум. Это удаляет существующие оксидные пленки с поверхности нержавеющей стали, которые являются барьерами для успешного соединения.

Предотвращение вторичного окисления

Помимо удаления существующих оксидов, уровень вакуума (приближающийся к 10⁻⁶ мбар в высокопроизводительных системах) предотвращает вторичное окисление как основного материала, так и припоя.

Обеспечение металлургического соединения

Это состояние без оксидов является необходимым физическим условием для правильного смачивания поверхности припоем. Это обеспечивает образование плотного, надежного металлургического соединения, а не поверхностной адгезии.

Контроль температуры и синхронизация процесса

Достижение оптимальной диффузии

Печь обеспечивает равномерное распределение температуры на уровне 1050 °C. На этом конкретном термическом плато припой достигает необходимой текучести для полного растекания и диффузии с подложкой X37CrMoV5-1.

Совмещение пайки и закалки

Отличительным преимуществом этого промышленного процесса является возможность совмещения этапов. Точные термические контроли позволяют синхронизировать процесс пайки с закалкой и отпуском инструментальной стали.

Повышение эффективности производства

Объединяя эти термические циклы, вы устраняете необходимость в отдельных этапах повторного нагрева. Это сохраняет стабильность размеров инструментальной стали, значительно сокращая общее время обработки.

Эксплуатационные компромиссы и риски

Чувствительность к вакууму

Процесс не терпит утечек вакуума или деградации насоса. Если давление поднимается выше порогового значения 5∙10⁻⁵ мбар, оксидные слои могут немедленно восстановиться, препятствуя смачиванию стали припоем.

Требования к термической однородности

Хотя 1050 °C является целевой температурой, отклонения в термической однородности могут привести к непостоянной прочности соединения. Холодные участки приводят к плохой диффузии, тогда как горячие участки могут ухудшить микроструктуру стали X37CrMoV5-1.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать производительность ваших компонентов X37CrMoV5-1, согласуйте параметры процесса с вашими конкретными инженерными целями:

- Если ваш основной фокус — целостность соединения: Приоритезируйте поддержание вакуума, чтобы давление строго оставалось ниже 5∙10⁻⁵ мбар, чтобы гарантировать полное удаление оксидов и оптимальное смачивание.

- Если ваш основной фокус — эффективность производства: Используйте способность печи выполнять закалку непосредственно после цикла пайки при 1050 °C для сокращения времени цикла.

Успех зависит от баланса между безупречной вакуумной средой и точным термическим управлением для достижения синхронизированного, бездефектного соединения.

Сводная таблица:

| Параметр процесса | Требуемая спецификация | Ключевое преимущество |

|---|---|---|

| Уровень вакуума | ≤ 5∙10⁻⁵ мбар | Устраняет оксидные пленки и предотвращает вторичное окисление |

| Температура пайки | 1050 °C | Обеспечивает оптимальную текучесть припоя и глубокую диффузию |

| Атмосфера | Высокий вакуум | Способствует плотному, надежному металлургическому соединению |

| Термический цикл | Синхронизированный | Совмещает пайку с закалкой/отпуском для повышения эффективности |

Максимизируйте производительность ваших инструментов с KINTEK

Раскройте весь потенциал ваших компонентов X37CrMoV5-1 с передовыми термическими решениями KINTEK. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные системы вакуумных, муфельных, трубчатых и CVD-систем, специально разработанные для поддержания строгого уровня вакуума и термической однородности, необходимых для сложных циклов пайки и закалки.

Независимо от того, нужна ли вам специализированная вращающаяся печь или индивидуальная лабораторная высокотемпературная система, наше оборудование может быть адаптировано к вашим уникальным металлургическим потребностям, обеспечивая бездефектные соединения и оптимизированную эффективность производства.

Готовы повысить точность вашего производства? Свяжитесь с KINTEK сегодня, чтобы проконсультироваться с нашими экспертами.

Визуальное руководство

Ссылки

- Kirsten Bobzin, M. Erck. Dissolving brittle phases in Ni-based filler metals by adding W. DOI: 10.1007/s40194-025-01981-z

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь для спекания и пайки с вакуумной термообработкой

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для спекания молибденовой проволоки

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Каков механизм и эффект пост-отжига тонких пленок NiTi в вакуумной печи? Активация сверхэластичности

- Какова роль модели дискретных ординат (DO) в моделировании вакуумных печей? Мастерское управление теплопередачей излучением

- Почему моделирование дистилляции магниевых сплавов требует высокой точности? Мастерство вакуума для чистоты

- Каковы основные области применения вакуумных печей? Достижение превосходного качества и характеристик материалов

- Каковы преимущества проведения термообработки в вакуумной среде? Достижение превосходного контроля и качества материалов

- Каковы преимущества использования графита в качестве нагревательного элемента в вакуумных печах? Достигните экстремального нагрева с превосходной стабильностью

- Почему точный контроль охлаждения необходим при спекании деталей из нержавеющей стали MIM? Обеспечьте максимальную целостность материала

- Какие типы атмосфер можно использовать в печах для вакуумной термообработки? Оптимизируйте свойства ваших материалов