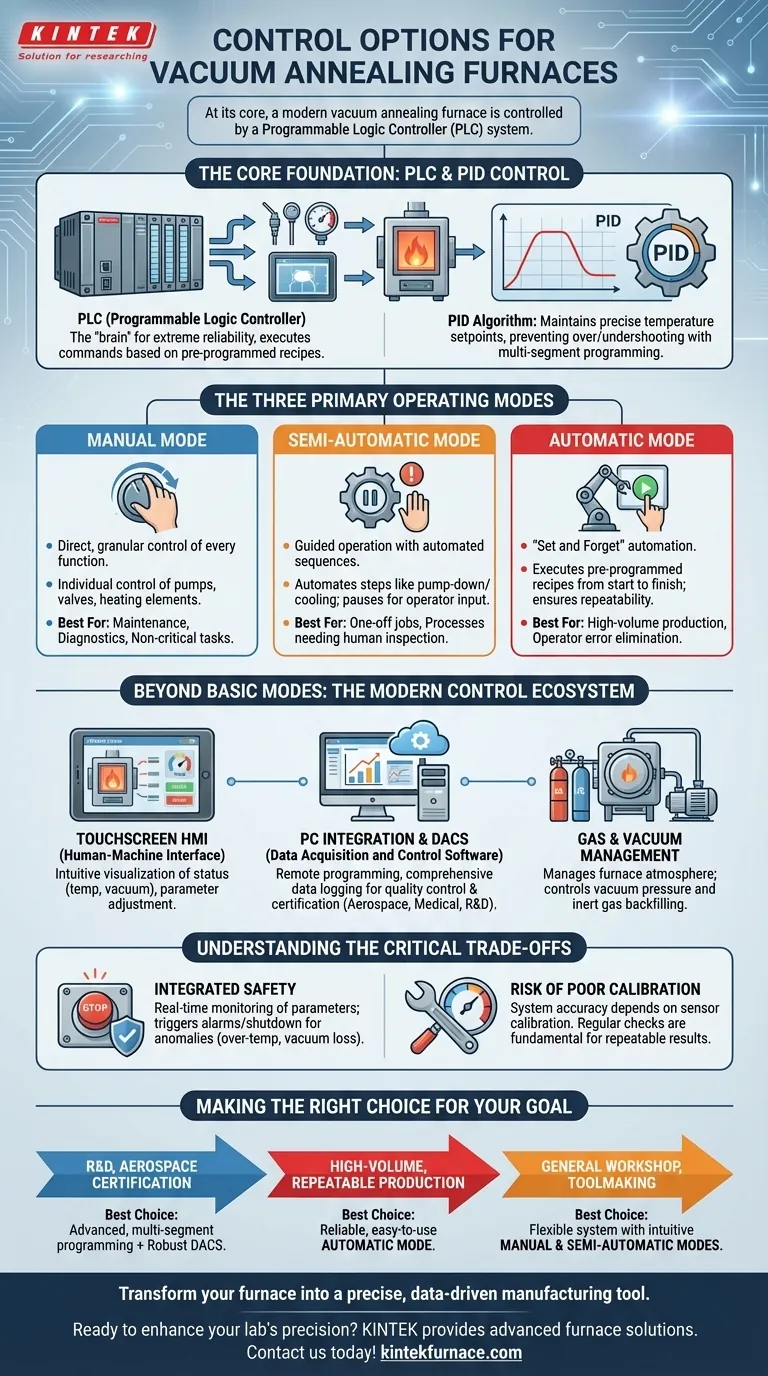

В своей основе современная печь вакуумного отжига управляется системой на базе Программируемого Логического Контроллера (ПЛК). Этот промышленный компьютер обеспечивает три основных режима работы — автоматический, полуавтоматический и ручной — которые обычно управляются через сенсорный интерфейс, предлагая гибкое решение практически для любых требований к термообработке.

Выбор системы управления — это не просто вопрос пользовательского интерфейса; это определение уровня точности, повторяемости и целостности данных, которые требует ваш процесс. Настоящее решение заключается в соответствии возможностей системы управления конкретным требованиям вашего применения, от простых ручных задач до полностью автоматизированных производственных циклов, подлежащих сертификации.

Основа: Управление с помощью ПЛК и ПИД-регулятора

Вся работа зависит от центрального контроллера, который выполняет команды с высокой точностью. Здесь в игру вступают ПЛК и алгоритмы ПИД-регулирования.

Что такое ПЛК?

Программируемый Логический Контроллер (ПЛК) — это промышленный компьютер, который служит мозгом печи. Он разработан для обеспечения исключительной надежности в суровых условиях эксплуатации.

ПЛК получает сигналы от датчиков (температуры, давления) и отправляет команды исполнительным механизмам (нагревательным элементам, клапанам, насосам) на основе заранее запрограммированного цикла.

Роль ПИД-регулятора для точности температуры

Пропорционально-интегрально-дифференциальный (ПИД) регулятор — это сложный алгоритм, работающий на ПЛК. Его единственная цель — поддерживать температуру печи на заданном значении с невероятной точностью.

Он непрерывно рассчитывает ошибку между заданным значением и фактической температурой, регулируя мощность нагрева для предотвращения перерегулирования или недорегулирования. Расширенные системы допускают многосегментное программирование, позволяя выполнять сложные циклы нагрева/охлаждения с различными скоростями нарастания и временем выдержки.

Три основных режима работы

Система на базе ПЛК предоставляет операторам возможность выбора способа взаимодействия с печью в зависимости от выполняемой задачи.

Ручной режим: Прямое управление оператором

В ручном режиме оператор имеет прямой, гранулярный контроль над каждой функцией. Это включает индивидуальное включение насосов, открытие клапанов или установку мощности для нагревательных элементов.

Этот режим необходим для технического обслуживания, диагностики системы и простых, некритичных задач нагрева, которые не требуют воспроизводимого цикла.

Полуавтоматический режим: Управляемая работа

Полуавтоматический режим обеспечивает баланс между ручной гибкостью и автоматизированной согласованностью. Определенные последовательности, такие как первичное создание вакуума или цикл охлаждения, могут быть автоматизированы.

Однако процесс будет приостанавливаться в ключевых точках принятия решений, требуя подтверждения или ввода данных от оператора перед продолжением. Это идеально подходит для разовых работ или процессов, требующих человеческой проверки на промежуточных этапах.

Автоматический режим: Автоматизация по принципу «Установил и забыл»

Это рабочий режим для производственных условий. Оператор выбирает заранее запрограммированный цикл, нажимает «Пуск», и ПЛК выполняет весь процесс от начала до конца без вмешательства.

Автоматический режим обеспечивает максимальную повторяемость и исключает ошибки оператора, что критически важно для крупносерийного производства, где каждая деталь должна пройти точно такой же термический цикл.

За пределами базовых режимов: Современная экосистема управления

Система управления — это больше, чем просто ее режимы работы. Пользовательский интерфейс, управление данными и интеграция с другими системами — вот что раскрывает ее полный потенциал.

Сенсорный HMI (Интерфейс «Человек-Машина»)

Современные печи используют графические сенсорные панели в качестве основного HMI. Эти интерфейсы обеспечивают четкую визуализацию состояния печи в реальном времени, включая температуру, уровень вакуума и текущий этап процесса. Настройка параметров и создание циклов становится интуитивно понятным и простым.

Интеграция с ПК и Сбор Данных (DACS)

Для применений в аэрокосмической отрасли, медицине или передовых НИОКР данные имеют первостепенное значение. Многие системы предлагают интеграцию с ПК через Программное Обеспечение для Сбора Данных и Управления (DACS).

Это позволяет осуществлять удаленное программирование и мониторинг, но, что более важно, обеспечивает всестороннее журналирование данных по всем параметрам процесса. Это создает неизменяемую запись для контроля качества, валидации процессов и сертификации.

Управление газом и вакуумом

Система управления также управляет всей атмосферой внутри печи. Это включает управление вакуумными насосами для достижения и поддержания требуемого уровня давления, а также управление системой подачи газа для контролируемого обратного заполнения инертными газами, такими как азот или аргон.

Понимание критических компромиссов

Мощная система управления — это актив, но ее эффективность зависит от целостного понимания ее функций и ограничений.

Акцент на интегрированной безопасности

Самая важная задача системы управления — обеспечение безопасной работы. ПЛК непрерывно отслеживает критические параметры в реальном времени.

Он запрограммирован на запуск аварийных сигналов или инициирование аварийной остановки в ответ на аномалии, такие как условия перегрева, отказ потока охлаждающей воды или внезапная потеря вакуума.

Риск плохой калибровки

Сложная система управления точна настолько, насколько точны ее датчики. Если термопары или манометры не калибруются регулярно, данные на экране не будут отражать истинные условия внутри печи.

Регулярная калибровка — это не дополнительный этап технического обслуживания; это фундаментальное требование для достижения точных и повторяемых результатов. Без нее точность всей системы ставится под угрозу.

Принятие правильного решения в соответствии с вашей целью

Выбор правильных функций управления полностью зависит от вашей конечной цели.

- Если ваш основной фокус — НИОКР или сертификация аэрокосмической отрасли: Отдавайте приоритет системам с расширенным многосегментным программированием и надежным Программным Обеспечением для Сбора Данных и Управления (DACS) для полного журналирования и валидации процессов.

- Если ваш основной фокус — крупносерийное, повторяемое производство: Система с надежным и простым в использовании автоматическим режимом является не подлежащей обсуждению для обеспечения согласованности и минимизации вариаций, вызванных оператором.

- Если ваш основной фокус — общее использование в мастерской или инструментальное производство: Гибкая система с интуитивно понятными ручным и полуавтоматическим режимами обеспечивает наилучший баланс для выполнения широкого спектра нестандартных работ.

В конечном счете, понимание этих уровней управления превращает вашу печь из простой печи в точный, управляемый данными производственный инструмент.

Сводная таблица:

| Вариант управления | Ключевые особенности | Лучше всего подходит для |

|---|---|---|

| Ручной режим | Прямое управление оператором, гранулярная настройка | Обслуживание, диагностика, некритичные задачи |

| Полуавтоматический режим | Управляемая работа с автоматизированными последовательностями | Разовые задания, процессы, требующие ввода данных человеком |

| Автоматический режим | Полная автоматизация, заранее запрограммированные циклы | Крупносерийное производство, повторяемость |

| ПЛК с ПИД-регулятором | Точный контроль температуры, многосегментное программирование | Применения, требующие высокой точности |

| Интеграция DACS | Журналирование данных, удаленный мониторинг, валидация | Аэрокосмическая отрасль, медицина, сертификация НИОКР |

Готовы повысить точность и эффективность вашей лаборатории? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых решений для высокотемпературных печей, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Благодаря широким возможностям глубокой кастомизации мы точно удовлетворяем ваши уникальные экспериментальные потребности. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные системы управления вакуумными печами могут оптимизировать ваши процессы!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня