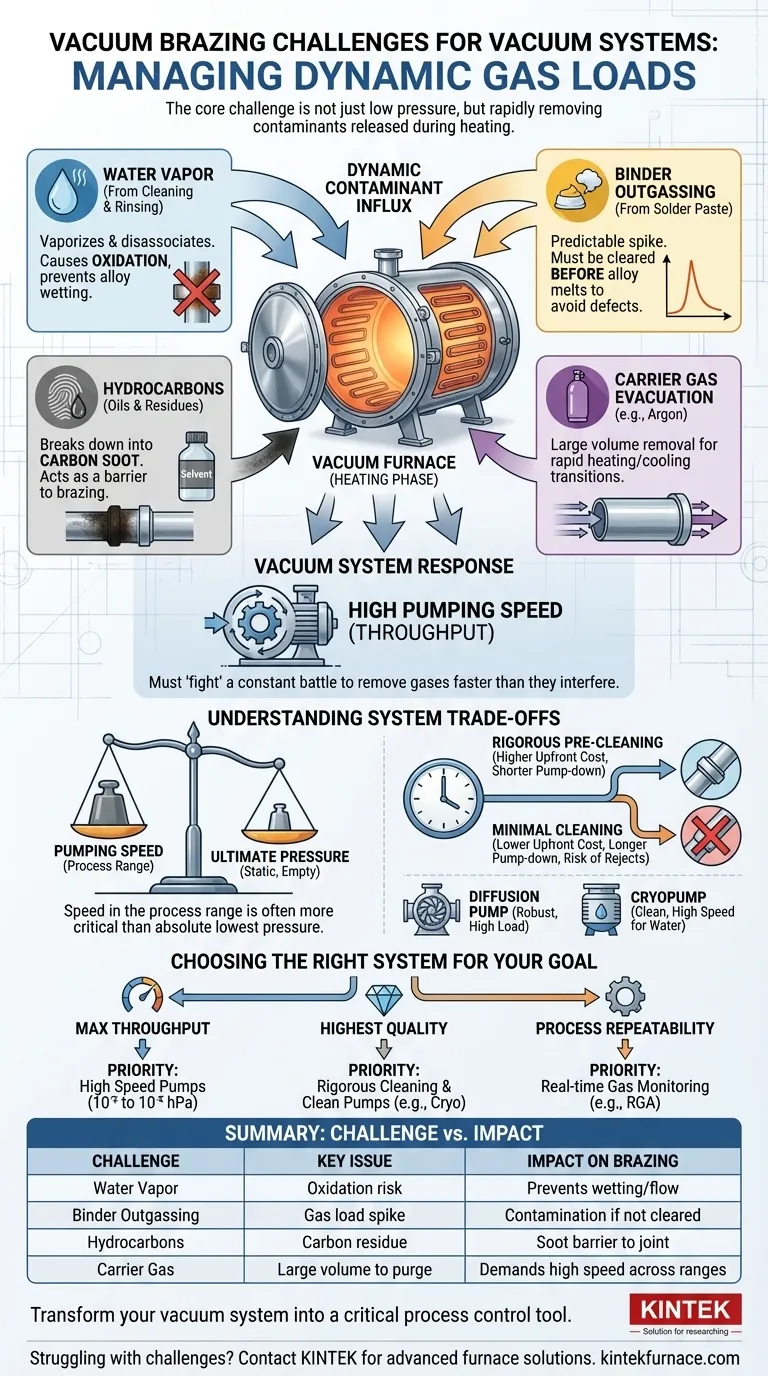

Для вакуумной системы основные проблемы вакуумной пайки заключаются не просто в достижении низкого давления, а в активном управлении значительными газовыми нагрузками, выделяемыми в процессе нагрева. Эти проблемы включают работу с газовыделением связующих веществ припоя, удаление остаточного водяного пара после очистки, откачку углеводородов и продувку газов-носителей, что требует системы с очень высокой скоростью откачки в диапазоне высокого вакуума.

Основная проблема вакуумной пайки — это динамическое управление газовой нагрузкой. Успешность системы определяется не предельным давлением, которого она может достичь в пустом, холодном состоянии, а ее способностью быстро удалять загрязнители, выделяемые заготовкой во время термического цикла.

Основная проблема: Динамический против Статического Вакуума

Распространенное заблуждение состоит в том, что для вакуумной пайки нужна просто печь, способная достичь глубокого вакуума. В действительности требования гораздо выше.

Сам процесс, особенно фаза нагрева, активно вносит загрязнители в вакуумную среду. Поэтому вакуумная система должна постоянно бороться, чтобы удалять эти газы быстрее, чем они смогут помешать паяному соединению.

Водяной Пар: Невидимый Враг

Детали, поступающие в печь, часто очищаются и промываются водой. Даже микроскопические количества запертого водяного пара могут стать основным источником загрязнения.

При нагревании этот водяной пар испаряется, повышая давление в камере. Что еще более важно, он может диссоциировать на кислород и водород, которые легко окисляют поверхности металла, препятствуя смачиванию и растеканию паяльного сплава.

Газовыделение Связующего: Предсказуемая Газовая Нагрузка

Многие паяльные присадки поставляются в виде пасты, которая содержит органическое связующее вещество (binder) для удержания металлического порошка на месте.

Эти связующие вещества должны полностью выгореть во время начальной фазы нагрева цикла пайки. Это создает большой, но предсказуемый всплеск газовой нагрузки, с которым вакуумная система должна эффективно справиться, чтобы удалить загрязнители до того, как расплавится паяльный сплав.

Углеводороды: Остатки Подготовки

Масла от механической обработки, отпечатки пальцев или чистящие растворители могут оставлять тонкую пленку углеводородов на поверхностях деталей.

Подобно связующим веществам, они испаряются при нагревании. Если их быстро не откачать, они могут разрушаться при высоких температурах и откладывать слой углерода, или «сажу», на поверхностях соединения, что действует как барьер для пайки.

Откачка Газа-Носителя: Необходимость Универсальности

В некоторых процессах для быстрого конвекционного нагрева или быстрой продувки в конце цикла используется инертный газ-носитель, такой как аргон.

Вакуумная система должна быть способна быстро откачивать этот большой объем газа для перехода между атмосферным давлением и фазой высокого вакуума процесса. Это требует высокой производительности в очень широком диапазоне давлений.

Понимание Компромиссов Системы

Выбор вакуумной системы для пайки включает балансирование конкурирующих приоритетов. Понимание этих компромиссов является ключом к созданию надежного процесса.

Скорость Откачки против Предельного Давления

Критически важно различать предельное давление насоса и его скорость откачки (или пропускную способность). Насос может достичь очень глубокого вакуума (например, 10⁻⁸ гПа) в чистой, пустой камере, но ему не хватит скорости для обработки большой газовой нагрузки при фактическом рабочем давлении (например, 10⁻⁵ гПа).

Для пайки высокая скорость откачки в диапазоне рабочих давлений почти всегда важнее, чем абсолютно низкое давление, которое может достичь система.

Истинная Стоимость Чистоты

Инвестиции в строгие процедуры предварительной очистки и чистые сборочные помещения увеличивают первоначальные затраты и время.

Однако эти инвестиции значительно снижают уровень загрязнения внутри печи. Это позволяет сократить время откачки, уменьшить нагрузку на вакуумную систему и обеспечить более повторяемый, высококачественный процесс пайки с меньшим количеством забракованных деталей.

Выбор Правильного Типа Насоса

Различные вакуумные насосы по-разному эффективно работают с разными газами. Диффузионные насосы надежны и хорошо справляются с большими газовыми нагрузками, но рискуют обратным током масла, если не установлены надлежащие ловушки.

Криогенные насосы обеспечивают чрезвычайно высокую скорость откачки водяного пара и по своей сути чисты, но имеют ограниченную емкость для газов и требуют периодической регенерации. Выбор зависит от ожидаемых загрязнителей и требуемого уровня чистоты.

Принятие Правильного Решения для Вашей Цели

Конфигурация вашей идеальной вакуумной системы напрямую зависит от вашей основной операционной цели.

- Если ваш основной акцент — максимальная пропускная способность и короткое время цикла: Отдайте приоритет системе откачки с максимально возможной скоростью в диапазоне 10⁻³–10⁻⁵ гПа, чтобы быстро преодолевать всплески газовыделения.

- Если ваш основной акцент — абсолютное наивысшее качество и чистота соединения: Делайте упор на строгие протоколы предварительной очистки и выбирайте по своей природе чистый высоковакуумный насос, такой как крионасос, чтобы исключить любой риск загрязнения углеводородами.

- Если ваш основной акцент — повторяемость и надежность процесса: Инвестируйте в приборы для мониторинга газовой нагрузки в режиме реального времени (например, анализатор остаточных газов), чтобы гарантировать, что каждый цикл ведет себя идентично.

Понимая эту газовую динамику, вы превращаете вакуумную систему из простого вспомогательного средства в ваш важнейший инструмент для контроля процесса.

Сводная Таблица:

| Проблема | Ключевые Моменты | Влияние на Пайку |

|---|---|---|

| Водяной Пар | Выделение при очистке, риск окисления | Препятствует смачиванию и растеканию паяльного сплава |

| Газовыделение Связующего | Газовая нагрузка от связующих веществ пасты при нагреве | Требует быстрого удаления во избежание загрязнения |

| Углеводороды | Остатки масел или растворителей | Могут откладывать углерод, блокируя формирование соединения |

| Откачка Газа-Носителя | Необходимость быстрой продувки инертных газов | Требует высокой скорости откачки в различных диапазонах давлений |

Столкнулись с проблемами вакуумной пайки? KINTEK специализируется на передовых высокотемпературных печных решениях, включая Вакуумные печи и печи с контролируемой атмосферой, а также Системы CVD/PECVD. Благодаря выдающимся НИОКР и собственному производству мы предлагаем глубокую кастомизацию для точного управления газовыми нагрузками и улучшения вашего процесса пайки для повышения пропускной способности, превосходного качества соединений и повторяемости. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные системы могут решить ваши конкретные задачи вакуумной пайки и повысить производительность вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Какие задачи выполняет высокотемпературная вакуумная печь для спекания для магнитов PEM? Достижение пиковой плотности

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?