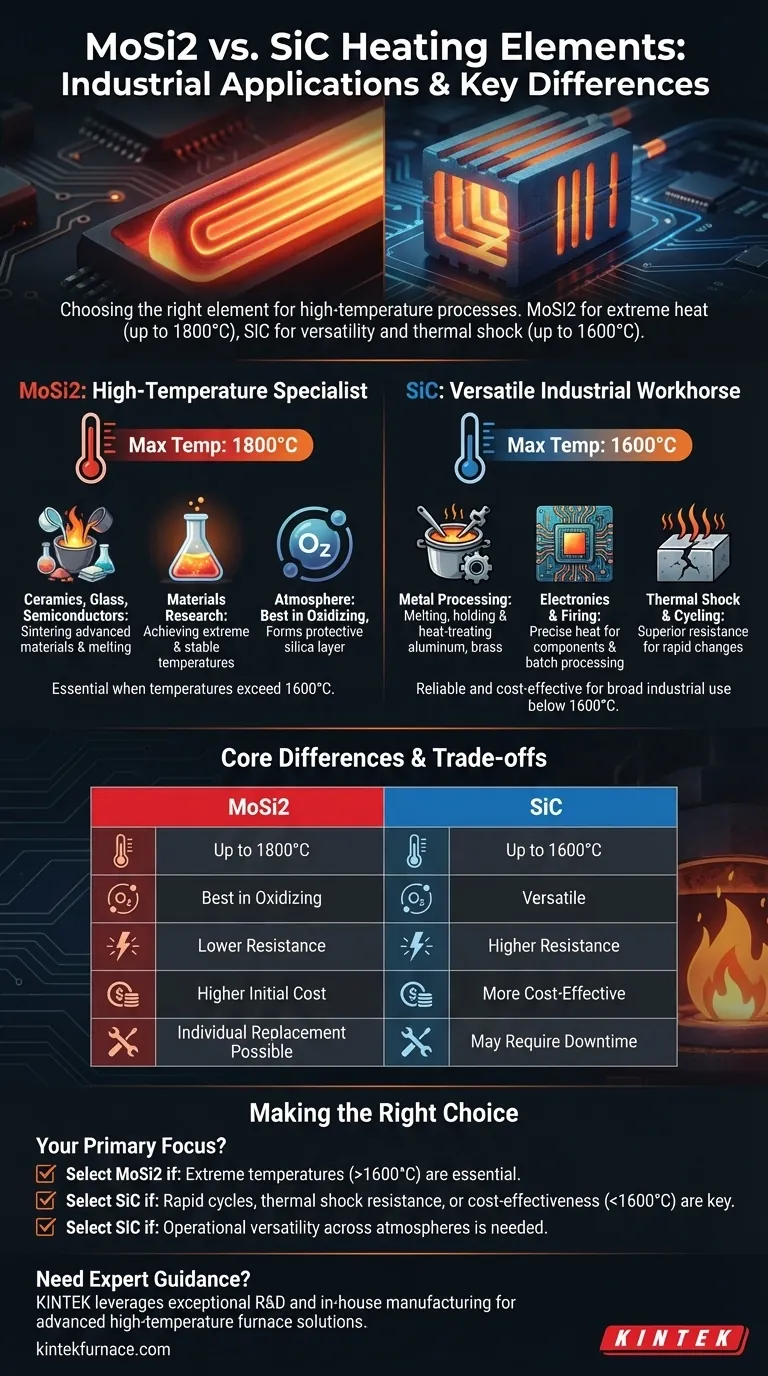

В промышленных условиях нагревательные элементы из дисилицида молибдена (MoSi2) и карбида кремния (SiC) выбираются для различных высокотемпературных применений. MoSi2 в основном используется для самых экстремальных температурных процессов, таких как спекание керамики и плавка стекла. SiC служит универсальным рабочим инструментом в более широком спектре применений, таких как обработка металлов и производство электроники, особенно там, где температура остается ниже 1600°C.

Выбор между MoSi2 и SiC — это, по сути, решение, обусловленное максимальной рабочей температурой и условиями окружающей среды. MoSi2 — это специалист для самых высоких температур (до 1800°C) в окислительных средах, в то время как SiC предлагает большую универсальность и устойчивость к термическому удару при несколько более низких температурах.

MoSi2: Специалист по высоким температурам

Нагревательные элементы из дисилицида молибдена (MoSi2) определяются их способностью надежно работать при экстремальных температурах. Их эффективность основана на образовании защитного слоя силикатного стекла в окислительных атмосферах.

Ключевое применение: Керамика, стекло и полупроводники

MoSi2 является предпочтительным элементом, когда температура процесса приближается к 1600°C или превышает ее. Это делает его незаменимым для спекания передовой керамики, плавки специального стекла и определенных этапов производства полупроводников.

Его способность сохранять стабильность при этих высоких температурах гарантирует качество продукции и стабильность процесса там, где другие материалы вышли бы из строя.

Ключевое применение: Исследования материалов

В лабораторных и научно-исследовательских печах достижение очень высоких и стабильных температур имеет решающее значение для разработки и тестирования новых материалов. Элементы MoSi2 обеспечивают необходимое тепло для этой требовательной среды.

SiC: Универсальный промышленный рабочий инструмент

Нагревательные элементы из карбида кремния (SiC) ценятся за их превосходную механическую прочность, высокую теплопроводность и устойчивость к термическому удару. Они являются надежным и часто более экономичным выбором для широкого спектра промышленных процессов.

Ключевое применение: Обработка и термическая обработка металлов

SiC широко используется в печах для плавки, поддержания и термической обработки металлов, таких как алюминий и латунь. Его прочность и равномерное распределение тепла идеально подходят для этих требовательных, тяжелых промышленных сред.

Ключевое применение: Электроника и процессы обжига

В производстве электронных компонентов, а также при обжиге общей керамики и стекла SiC обеспечивает точный и надежный нагрев. Его способность выдерживать быстрые циклы нагрева и охлаждения делает его особенно эффективным для периодических процессов.

Понимание основных различий

Выбор правильного элемента требует выхода за рамки названия применения и анализа основных требований процесса. Материальные свойства MoSi2 и SiC определяют их идеальные области применения.

Рабочая температура: Главный решающий фактор

Самое существенное различие — это максимальная температура. Элементы MoSi2 могут работать на воздухе при температурах до 1800°C (3272°F).

Максимальная рабочая температура элементов SiC ниже, обычно около 1600°C (2912°F). Для любого процесса, работающего ниже этого порога, SiC является жизнеспособным кандидатом.

Условия окружающей среды

MoSi2 лучше всего работает в окислительных атмосферах, где он образует свой защитный кварцево-стеклянный слой. Использование его в восстановительных атмосферах может привести к деградации.

SiC, напротив, более универсален и может использоваться в различных средах, предлагая большую гибкость в проектировании процессов.

Термический удар и циклирование

SiC демонстрирует превосходную устойчивость к термическому удару благодаря своей высокой теплопроводности и механической прочности. Это делает его идеальным для применений, требующих быстрого запуска, остановки или частых изменений температуры.

Понимание компромиссов

Объективное решение также должно учитывать стоимость, техническое обслуживание и эксплуатационные ограничения.

Первоначальная стоимость против требуемой температуры

Для применений, работающих значительно ниже 1600°C, SiC часто является более экономичным решением. Премиальная стоимость MoSi2 оправдана только тогда, когда необходимы его более высокие температурные возможности.

Обслуживание и срок службы элемента

Практическое преимущество MoSi2 заключается в том, что отдельные поврежденные элементы часто можно заменить без остановки печи для капитального ремонта. Элементы SiC, будучи более жесткими по конструкции, могут потребовать более длительного простоя для замены.

Сделайте правильный выбор для вашего процесса

Основывайте свое решение на конкретных, не подлежащих обсуждению требованиях вашего промышленного нагревательного оборудования.

- Если ваш основной фокус — достижение максимально возможных температур (выше 1600°C): Выбирайте MoSi2 за его непревзойденную производительность при экстремальном нагреве.

- Если ваш основной фокус — быстрые циклы нагрева или устойчивость к термическому удару: Выбирайте SiC за его превосходные механические и тепловые свойства в динамичных средах.

- Если ваш основной фокус — экономическая эффективность для применений ниже 1600°C: SiC обычно обеспечивает наилучший баланс производительности и ценности.

- Если ваш основной фокус — эксплуатационная универсальность в различных средах: SiC предлагает большую гибкость по сравнению с MoSi2, зависящим от кислорода.

Согласовав ваши конкретные эксплуатационные требования с фундаментальными свойствами каждого материала, вы сможете выбрать самый надежный и эффективный нагревательный элемент для вашего промышленного процесса.

Сводная таблица:

| Характеристика | Нагревательные элементы MoSi2 | Нагревательные элементы SiC |

|---|---|---|

| Макс. рабочая температура | До 1800°C | До 1600°C |

| Ключевые области применения | Спекание керамики, плавка стекла, полупроводники, исследования материалов | Обработка металлов, электроника, процессы обжига |

| Пригодность атмосферы | Лучше всего в окислительных атмосферах | Универсален в различных атмосферах |

| Устойчивость к термическому удару | Ниже | Выше |

| Ценовые соображения | Более высокая стоимость, оправдана для экстремальных температур | Более экономичен при температурах ниже 1600°C |

Нужна экспертная помощь в выборе идеального нагревательного элемента для вашего промышленного процесса? В KINTEK мы используем исключительные возможности НИОКР и собственное производство для предоставления передовых решений для высокотемпературных печей, адаптированных к вашим потребностям. Наша линейка продукции включает муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, с широкими возможностями глубокой кастомизации для точного удовлетворения уникальных экспериментальных требований. Независимо от того, работаете ли вы в сфере керамики, стекла, металлов или электроники, мы можем помочь оптимизировать ваши нагревательные применения для повышения эффективности и надежности. Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может поддержать ваши высокотемпературные задачи!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Каковы свойства и применение карбида кремния (SiC)? Раскройте высокотемпературную производительность

- Что делает нагревательные элементы из карбида кремния устойчивыми к химической коррозии? Откройте для себя защитный оксидный слой

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева

- Чем нагревательные элементы из карбида кремния (SiC) превосходят другие для высокотемпературных применений? Раскройте эффективность и долговечность

- Почему нагревательные элементы из SiC считаются экологически чистыми? Откройте для себя их экоэффективность и долговечность