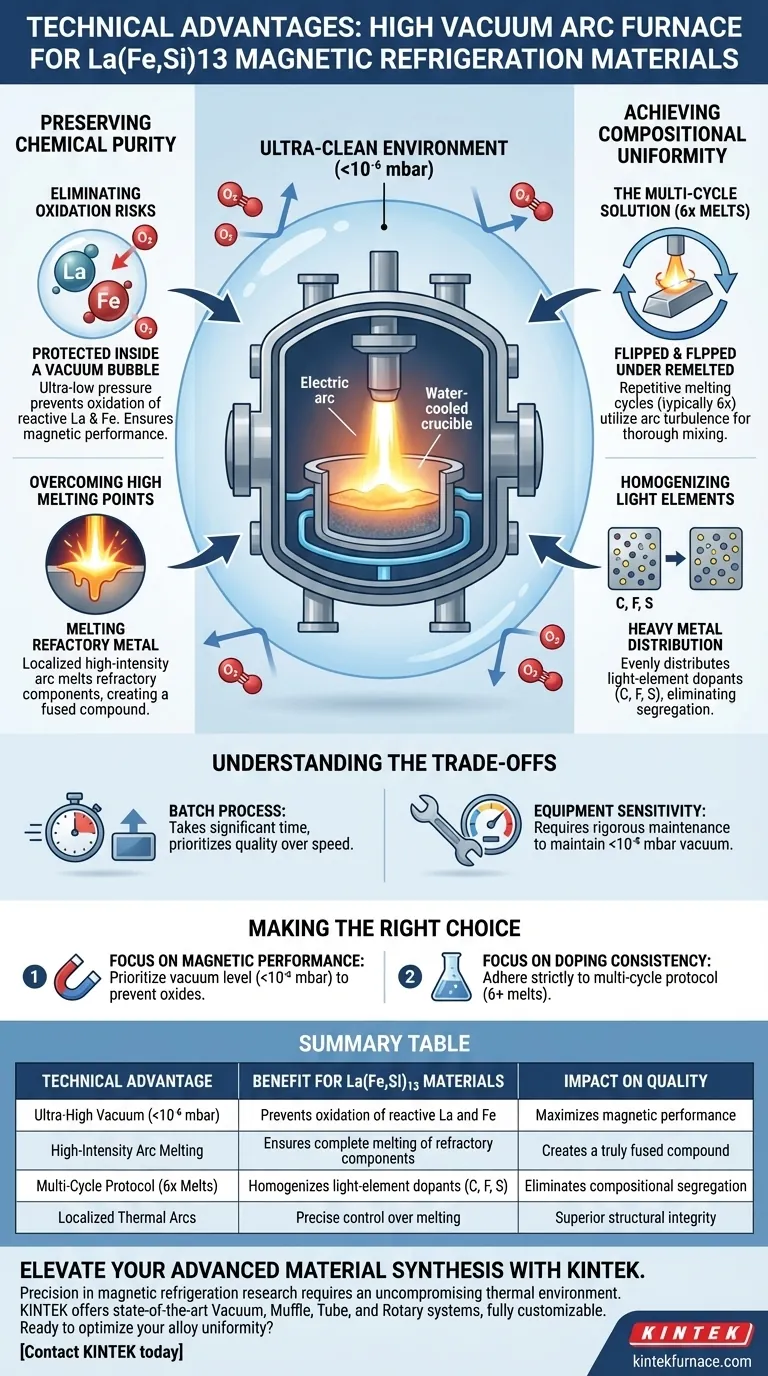

Основным техническим преимуществом высокотемпературной дуговой печи в вакууме является ее способность синтезировать высокочистые сплавы, работая в сверхчистой среде с давлением ниже $10^{-6}$ мбар. Такой уровень вакуума критически важен для предотвращения окисления реакционноспособных сырьевых материалов, в частности лантана (La) и железа (Fe), в то время как высокотемпературная дуговая способность печи обеспечивает полное плавление тугоплавких металлов.

Высокотемпературная дуговая печь в вакууме решает двойную задачу химического окисления и сегрегации состава. Сочетая строго контролируемую среду сверхнизкого давления с высокоинтенсивными тепловыми дугами и повторяющимися циклами плавления, она гарантирует структурную целостность, необходимую для эффективных материалов для магнитной холодильной техники.

Сохранение химической чистоты

Устранение рисков окисления

Синтез материалов на основе La(Fe,Si)13 включает в себя высокореакционные элементы. Лантан и железо особенно подвержены окислению при контакте со следами кислорода при высоких температурах.

Высокотемпературная дуговая печь в вакууме минимизирует это, поддерживая уровень вакуума лучше, чем $10^{-6}$ мбар. Это создает почти первозданную среду, которая защищает активные сырьевые материалы, гарантируя, что магнитные свойства конечного сплава не ухудшаются из-за примесей оксидов.

Преодоление высоких температур плавления

Сплавы для магнитной холодильной техники часто содержат компоненты с сильно различающимися температурами плавления. Стандартные методы нагрева могут испытывать трудности с полным расплавлением наиболее тугоплавких элементов без перегрева других.

Вакуумная дуга генерирует интенсивное, локализованное тепло. Это гарантирует, что даже металлы с высокой температурой плавления полностью расплавляются и интегрируются в матрицу сплава, создавая истинно сплавленное соединение, а не спеченную смесь.

Достижение однородности состава

Проблема легирования легкими элементами

Для оптимизации этих материалов для холодильной техники их часто модифицируют легкими элементами, такими как углерод, фтор или сера. Введение этих легирующих добавок в матрицу тяжелого металла может привести к сегрегации, когда элементы не смешиваются равномерно.

Решение с помощью многократных циклов

Однородность достигается за счет специфического протокола процесса, присущего дуговому плавлению: многократные циклы плавления.

Стандартная практика обычно включает повторное плавление слитка примерно шесть раз. Этот повторяющийся процесс использует турбулентность дуги для тщательного перемешивания многокомпонентного сплава. Результатом является высокая степень однородности химического состава, гарантирующая равномерное распределение легких легирующих элементов по всему материалу.

Понимание компромиссов

Интенсивность процесса против производительности

Хотя высокотемпературная дуговая печь в вакууме обеспечивает превосходное качество, это периодический процесс, требующий значительного времени на единицу.

Требование многократных циклов плавления (обычно шесть) для достижения однородности действует как узкое место. В отличие от методов непрерывного литья, этот подход отдает приоритет качеству материала над скоростью производства.

Чувствительность оборудования

Достижение давления ниже $10^{-6}$ мбар требует строгого обслуживания оборудования. Любая утечка или сбой насоса, компрометирующий уровень вакуума, приведет к немедленному окислению лантана, делая партию непригодной.

Сделайте правильный выбор для своей цели

Чтобы максимизировать эффективность высокотемпературной дуговой печи в вакууме для ваших конкретных потребностей в материалах, рассмотрите следующее:

- Если ваш основной фокус — магнитные характеристики: Прежде всего, отдавайте приоритет уровню вакуума ($<10^{-6}$ мбар), чтобы предотвратить нарушение магнитных доменов оксидами.

- Если ваш основной фокус — постоянство легирования: Строго придерживайтесь протокола многократных циклов (минимум 6 плавок), чтобы обеспечить полное гомогенизацию легких элементов, таких как углерод или сера.

Строго контролируя вакуумную среду и повторяемость плавления, вы превращаете сырую нестабильность в точную, высокопроизводительную стабильность материала.

Сводная таблица:

| Техническое преимущество | Преимущество для материалов La(Fe,Si)13 | Влияние на качество |

|---|---|---|

| Сверхвысокий вакуум (<10⁻⁶ мбар) | Предотвращает окисление реакционноспособных La и Fe | Максимизирует магнитные характеристики |

| Высокоинтенсивное дуговое плавление | Обеспечивает полное плавление тугоплавких компонентов | Создает истинно сплавленное соединение |

| Протокол многократных циклов (6 плавок) | Гомогенизирует легкие легирующие элементы (C, F, S) | Устраняет сегрегацию состава |

| Локализованные тепловые дуги | Точный контроль плавления многокомпонентных сплавов | Превосходная структурная целостность |

Улучшите синтез ваших передовых материалов с KINTEK

Точность в исследованиях магнитной холодильной техники требует бескомпромиссной тепловой среды. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает современные вакуумные, муфельные, трубчатые и роторные системы, все полностью настраиваемые для удовлетворения строгих требований вашей лаборатории. Независимо от того, легируете ли вы чувствительные легкие элементы или плавите тугоплавкие сплавы, наши высокотемпературные печи обеспечивают стабильность и чистоту, которых заслуживают ваши материалы.

Готовы оптимизировать однородность вашего сплава? Свяжитесь с KINTEK сегодня, чтобы обсудить ваши индивидуальные требования к печи.

Визуальное руководство

Ссылки

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Как индукционные печи используются в литье по выплавляемым моделям? Достижение точной плавки для высококачественных литых деталей

- Как система высокочастотного индукционного нагрева способствует поверхностному упрочнению стали? Повышение износостойкости

- Какова роль высокотемпературной индукционной печи с высоким вакуумом в сплавах (CoCrNi)94Al3Ti3? Защита чистоты и состава

- Какова роль печи индукционной плавки в вакууме? Важнейшая чистота для аморфных нанокристаллических материалов

- Какую экологическую пользу приносят индукционные плавильные печи? Сокращение выбросов и повышение эффективности

- Какова функция вакуумной дуговой печи при подготовке слитков высокоэнтропийных сплавов? Достижение идеальной однородности

- Каковы преимущества вакуумно-индукционной плавки? Достижение превосходной чистоты для высокоэффективных сплавов

- Какова основная функция печи вакуумного индукционного плавления (ВИП)? Мастерство подготовки высокомарганцевистой стали