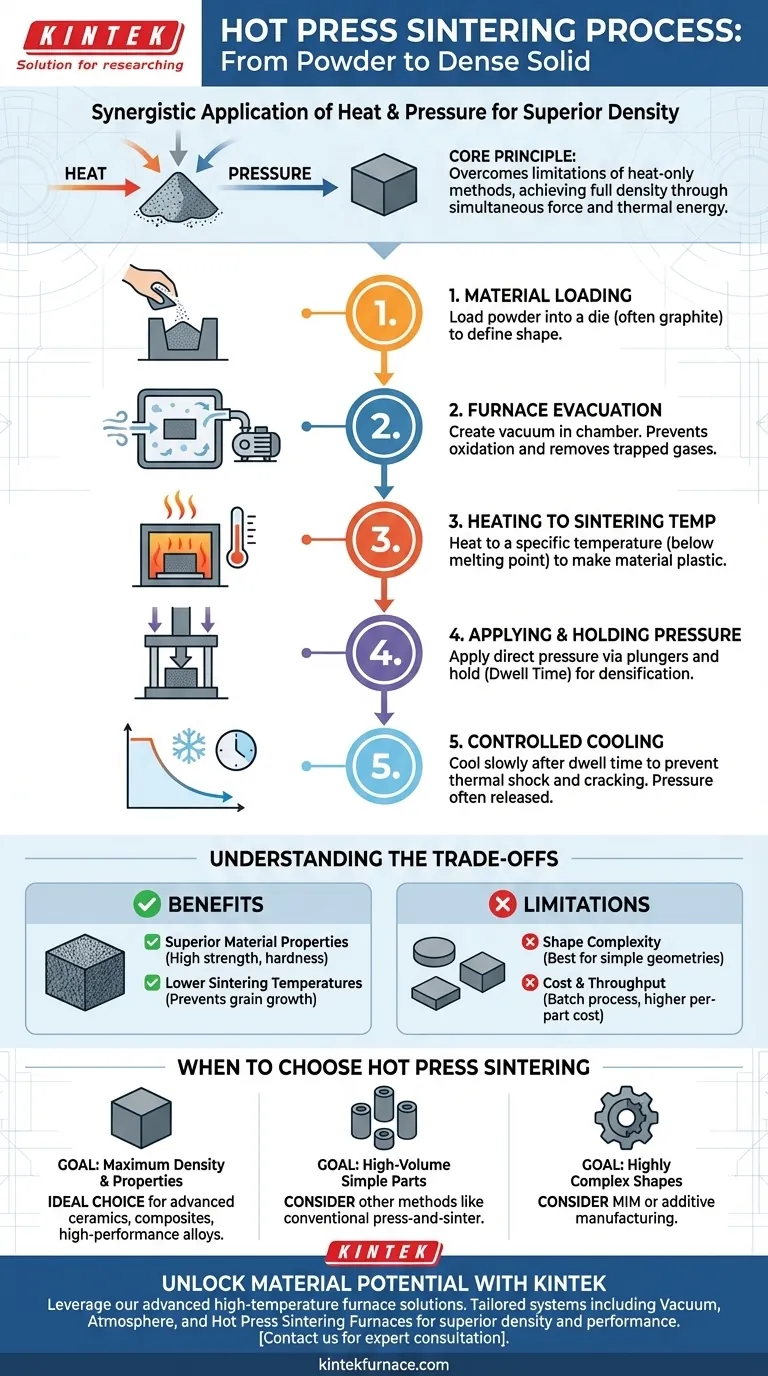

По сути, процесс спекания под давлением сочетает высокую температуру и механическое давление для превращения порошка в твердое, плотное изделие. Ключевые этапы включают загрузку материала в пресс-форму, откачку воздуха из камеры печи для создания вакуума, нагрев порошка до определенной температуры спекания, приложение одноосного давления и, наконец, выполнение контролируемой последовательности охлаждения.

Спекание под давлением — это не просто последовательность шагов; это стратегическое применение одновременного тепла и давления. Этот метод двойного воздействия преодолевает ограничения методов, использующих только тепло, заставляя частицы перестраиваться и диффундировать для достижения превосходной плотности в передовых материалах.

Основной принцип: сочетание тепла и механической силы

Спекание под давлением используется, когда традиционное спекание без давления не может обеспечить требуемую плотность или механические свойства. Процесс основан на синергии между тепловой и механической энергией.

Почему одного тепла не всегда достаточно

При обычном спекании тепло является единственным движущим фактором. Оно придает атомам достаточно энергии для диффузии через границы частиц порошка, медленно связывая их вместе и уменьшая пористость. Для многих высокопрочных материалов этот процесс может быть медленным, требовать чрезвычайно высоких температур или не устранять все поры.

Роль механического давления

Приложение внешнего давления физически заставляет частицы порошка плотно контактировать друг с другом. Это действие разрушает поверхностные загрязнения, способствует пластической деформации в точках контакта и обеспечивает мощную движущую силу для уплотнения, дополняющую тепловую диффузию.

Синергетический эффект

Когда тепло и давление применяются одновременно, материал становится достаточно мягким и податливым, чтобы давление действовало очень эффективно. Эта комбинация резко ускоряет процесс уплотнения, позволяя достичь полной плотности при более низких температурах или за меньшее время по сравнению с методами без давления.

Пошаговое описание процесса

Каждый этап цикла горячего прессования критичен для получения высококачественного, полностью уплотненного конечного продукта.

Шаг 1: Загрузка материала

Процесс начинается с загрузки сырья, обычно в виде порошка, в пресс-форму. Эта пресс-форма, часто изготовленная из высокотемпературного графита, определяет основную форму конечного компонента.

Шаг 2: Вакуумирование печи (Преимущество вакуума)

Загруженная пресс-форма помещается внутрь герметичной камеры печи. Затем воздух и другие газы атмосферы откачиваются для создания вакуума. Этот важнейший шаг предотвращает окисление материала при высоких температурах и помогает удалить газы, которые в противном случае могли бы остаться в виде пор в готовой детали.

Шаг 3: Нагрев до температуры спекания

Печь нагревает материал и пресс-форму в соответствии с заранее определенным профилем. Целевая температура ниже температуры плавления материала, но достаточно высока, чтобы сделать его достаточно пластичным. Эта температура является одним из наиболее критичных технологических параметров.

Шаг 4: Приложение и поддержание давления

После достижения целевой температуры гидравлический или механический пресс прикладывает прямое одноосное (однонаправленное) давление к порошку через пуансоны. Это давление поддерживается в течение определенного периода времени, известного как время выдержки, что позволяет завершить уплотнение за счет диффузии и течения материала.

Шаг 5: Контролируемое охлаждение

После завершения времени выдержки нагрев отключается, и компонент контролируемо охлаждается. Медленное, контролируемое охлаждение жизненно важно для предотвращения термического удара, который может вызвать растрескивание, особенно в хрупких материалах, таких как керамика. Давление обычно снимается до или во время фазы охлаждения.

Понимание компромиссов

Несмотря на свою мощь, горячее прессование не является универсальным решением. Оно сопряжено с четким набором преимуществ и ограничений, которые определяют его идеальные области применения.

Ограничение: Сложность формы

Поскольку давление прикладывается в одном направлении (одноосно), горячее прессование лучше всего подходит для изготовления деталей с относительно простой геометрией, таких как диски, блоки и цилиндры.

Ограничение: Стоимость и производительность

Горячее прессование — это периодический процесс, что означает, что детали изготавливаются по одной или небольшими группами. Это приводит к снижению пропускной способности и увеличению стоимости на деталь по сравнению с непрерывными, крупносерийными методами.

Преимущество: Превосходные свойства материала

Основное преимущество — это результат. Горячее прессование позволяет получать детали с почти полной теоретической плотностью, минимальной пористостью и превосходными механическими свойствами, такими как прочность и твердость, которые часто недостижимы другими методами.

Преимущество: Более низкие температуры спекания

Добавление давления позволяет успешно уплотнить материал при более низких температурах. Это помогает предотвратить нежелательный рост зерен, который может ослабить материал, в результате чего получается мелкозернистая микроструктура, улучшающая механические характеристики.

Когда следует выбирать спекание под давлением

Выбор этого процесса полностью зависит от вашей конечной цели в отношении материала.

- Если ваша основная цель — достижение максимальной плотности и превосходных механических свойств: Спекание под давлением является идеальным выбором, особенно для передовой керамики, композитов и высокопроизводительных сплавов.

- Если ваша основная цель — крупносерийное производство простых металлических деталей: Другой метод, такой как обычное прессование и спекание, вероятно, будет более рентабельным.

- Если ваша основная цель — создание очень сложных форм: Вам может потребоваться рассмотреть альтернативные процессы, такие как литье металла впрыском (MIM) или аддитивное производство.

В конечном счете, понимание этого процесса позволит вам выбрать правильный путь производства для достижения ваших целей по характеристикам материала.

Сводная таблица:

| Этап | Описание | Ключевые детали |

|---|---|---|

| 1. Загрузка материала | Загрузка порошка в пресс-форму | Определяет форму; использует графитовые формы |

| 2. Вакуумирование печи | Создание вакуума в камере | Предотвращает окисление, удаляет газы |

| 3. Нагрев | Нагрев до температуры спекания | Ниже температуры плавления, критический параметр |

| 4. Приложение давления | Приложение одноосного давления | Поддерживается во время выдержки для уплотнения |

| 5. Контролируемое охлаждение | Медленное охлаждение после процесса | Предотвращает растрескивание, давление снимается |

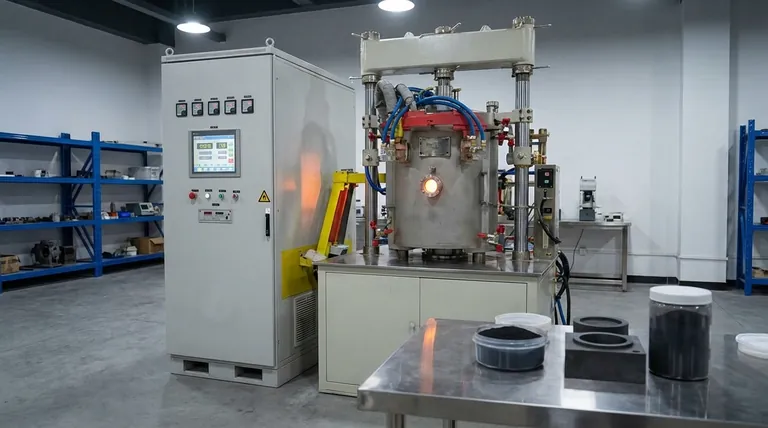

Раскройте полный потенциал ваших материалов с помощью передовых высокотемпературных печных решений KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы предоставляем разнообразным лабораториям индивидуальные системы спекания под давлением, включая печи с муфелем, трубчатые, ротационные, вакуумные и газовые печи, а также системы CVD/PECVD. Наша сильная способность к глубокой настройке обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, обеспечивая превосходную плотность, улучшенные механические свойства и оптимизированную производительность для керамики, композитов и сплавов. Готовы поднять свой процесс спекания на новый уровень? Свяжитесь с нами сегодня для получения экспертной консультации и индивидуальных решений!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы общие преимущества использования горячего прессования в производстве? Достижение превосходной производительности и точности

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры

- Как вакуум или защитная атмосфера уменьшают окисление в расплавленных металлах? Предотвращение включений оксидов для получения более прочных металлов

- Какие материалы можно уплотнить с помощью вакуумного пресса и каковы их области применения? Раскройте потенциал высокоэффективного уплотнения материалов