В металлургии камерные электрические печи в первую очередь используются для трех основных функций: точной термической обработки твердых металлов для изменения их свойств, синтеза материалов из порошков путем спекания и подготовки образцов для химического анализа. Эти печи обеспечивают контролируемую высокотемпературную среду, необходимую для манипулирования внутренней микроструктурой металла.

Истинная ценность камерной печи в металлургии заключается не просто в ее способности нагреваться, а в ее способности к точному тепловому контролю. Этот контроль позволяет металлургам диктовать конечные характеристики металла — от твердости и прочности до пластичности — путем тщательного управления циклами нагрева и охлаждения.

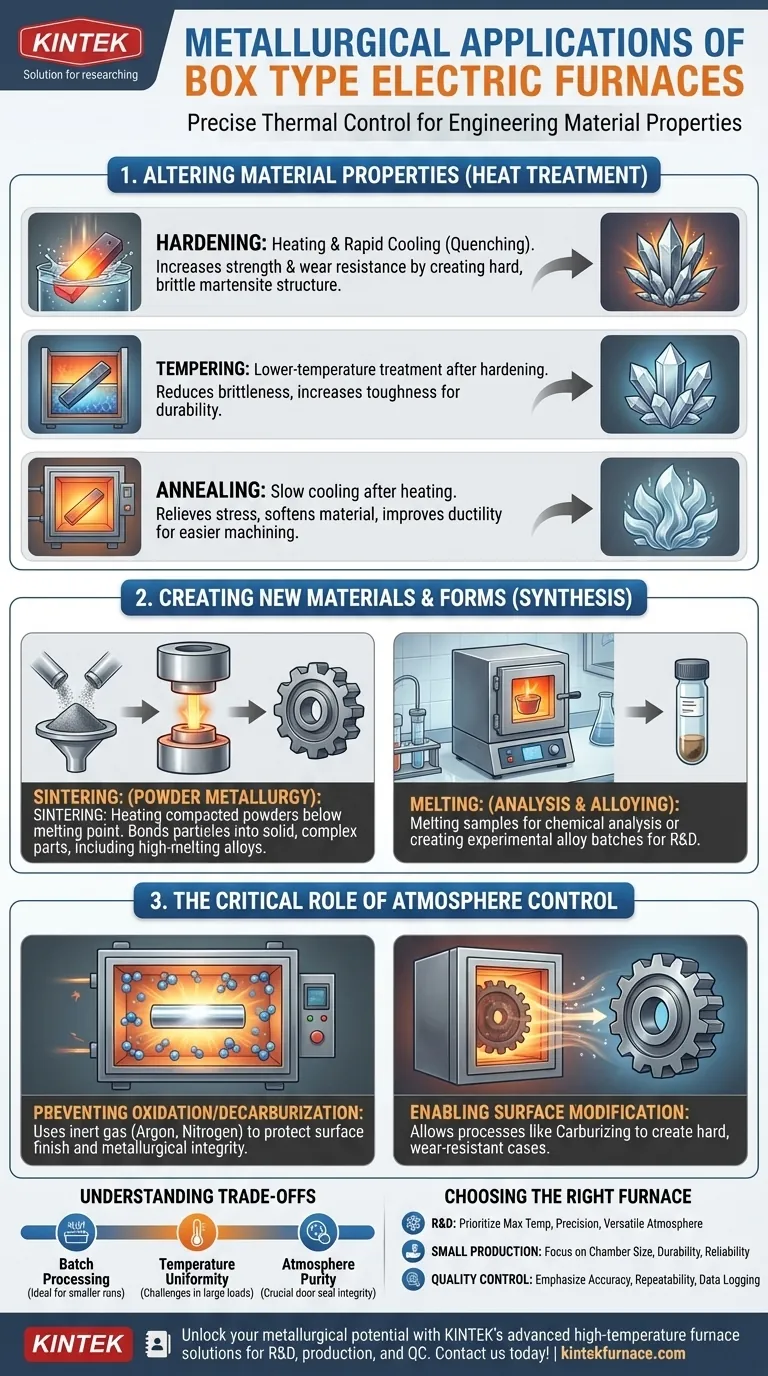

Изменение свойств материалов посредством термической обработки

Наиболее распространенным применением камерных печей является термическая обработка — группа процессов, используемых для намеренного изменения механических свойств металла без изменения его формы. Каждый процесс использует определенный термический профиль для достижения различного результата.

Закалка

Закалка включает нагрев стали до критической температуры, а затем ее быстрое охлаждение (закалка). Этот процесс преобразует внутреннюю кристаллическую структуру стали в очень твердое, но хрупкое состояние, известное как мартенсит, что резко увеличивает ее прочность и износостойкость.

Отпуск

Детали, подвергшиеся закалке, часто бывают слишком хрупкими для практического использования. Отпуск — это последующая низкотемпературная термическая обработка, которая снижает эту хрупкость и повышает вязкость, создавая более прочный и надежный конечный компонент.

Отжиг

Отжиг — это, по сути, противоположность закалке. Металл нагревают, а затем очень медленно охлаждают, что снимает внутренние напряжения, смягчает материал и улучшает его пластичность. Это облегчает механическую обработку, формовку или штамповку металла на последующих этапах производства.

Создание новых материалов и форм

Камерные печи также используются в процессах, которые создают твердые компоненты из нетвердых исходных материалов, особенно в лабораторных и специализированных производственных условиях.

Спекание для порошковой металлургии

Спекание — это процесс, при котором мелкие металлические порошки прессуются, а затем нагреваются в камерной печи до температуры ниже точки плавления. Тепло и давление заставляют частицы порошка связываться друг с другом, образуя твердую, часто сложную деталь. Это имеет решающее значение для материалов с чрезвычайно высокой температурой плавления или для создания уникальных сплавов.

Плавка для анализа и легирования

В лабораторных условиях небольшие камерные печи (часто называемые муфельными печами) используются для расплавления образцов металлов. Это делается для подготовки материала к химическому анализу, например, с помощью искровой спектрометрии, или для создания небольших опытных партий новых сплавов для исследований и разработок.

Критическая роль контроля атмосферы

Многие металлургические процессы нарушаются присутствием кислорода при высоких температурах. Специализированные камерные печи, известные как печи с контролируемой атмосферой, позволяют точно контролировать газовую среду внутри камеры.

Предотвращение окисления и науглероживания

Заполняя камеру печи инертным газом, таким как аргон или азот, предотвращается окисление (ржавление) и науглероживание (потеря углерода с поверхности стали). Это гарантирует сохранение чистоты поверхности и металлургических свойств материала.

Обеспечение модификации поверхности

Контроль атмосферы также позволяет проводить процессы, которые добавляют элементы на поверхность металла. При цементации используется атмосфера, богатая углеродом, для диффузии углерода в поверхность стальной детали, создавая твердый, износостойкий «слой» поверх более прочной сердцевины.

Понимание компромиссов

Хотя камерные печи универсальны, они не являются решением для каждого применения. Понимание их ограничений является ключом к их эффективному использованию.

Пакетная обработка по сравнению с непрерывным потоком

Камерные печи по своей природе являются пакетными переработчиками. Оператор должен загрузить детали, запустить тепловой цикл, а затем выгрузить их. Это идеально подходит для лабораторий, индивидуальных заказов или небольших партий, но неэффективно для крупносерийного производства, где предпочтительны непрерывные туннельные печи.

Равномерность температуры

Достижение идеальной равномерности температуры по всей камере может быть проблемой, особенно в больших печах или при плотно упакованных загрузках. Это может привести к небольшим различиям в свойствах деталей, расположенных в разных местах внутри печи.

Чистота атмосферы

Для процессов, требующих высокочистой инертной атмосферы, поддержание этой среды может быть сложной задачей. Целостность уплотнений дверей имеет решающее значение, поскольку даже небольшие утечки могут привести к попаданию кислорода и нарушению процесса.

Выбор правильного варианта для вашей цели

Выбор и использование камерной печи полностью зависит от вашей цели.

- Если ваш основной фокус — исследования и разработки: Отдайте предпочтение печи с максимальным температурным диапазоном, точным ПИД-регуляторами и универсальными вариантами атмосферы (включая вакуум или инертный газ) для проведения широкого спектра экспериментов.

- Если ваш основной фокус — мелкосерийное производство или термическая обработка инструмента: Сосредоточьтесь на размере камеры, долговечности и надежности. Контроль атмосферы может быть необходим в зависимости от того, работаете ли вы с высокоуглеродистыми сталями.

- Если ваш основной фокус — контроль качества и анализ: Подчеркните точность температуры, повторяемость и возможности ведения журнала данных, чтобы гарантировать, что ваши результаты испытаний последовательны и прослеживаемы.

В конечном счете, камерная печь — это фундаментальный инструмент, который дает металлургам возможность целенаправленно конструировать характеристики металлических материалов.

Сводная таблица:

| Применение | Ключевой процесс | Назначение |

|---|---|---|

| Термическая обработка | Закалка, отпуск, отжиг | Изменение механических свойств, таких как твердость и пластичность |

| Синтез материалов | Спекание, плавка | Создание твердых деталей из порошков или подготовка образцов для анализа |

| Контроль атмосферы | Инертный газ или вакуумная среда | Предотвращение окисления, обеспечение модификации поверхности |

Раскройте весь потенциал ваших металлургических процессов с передовыми высокотемпературными печными решениями KINTEK. Используя исключительные возможности в области исследований и разработок и собственное производство, мы предоставляем различным лабораториям индивидуальные варианты, такие как муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная возможность глубокой кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, будь то исследования, производство или контроль качества. Свяжитесь с нами сегодня, чтобы обсудить, как наши печи могут повысить характеристики ваших материалов и эффективность!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Какова роль муфельной печи в синтезе водорастворимого Sr3Al2O6? Точность в производстве SAO

- Какие вещества запрещено вводить в камеру печи? Предотвращение катастрофического отказа

- Какие условия окружающей среды критически важны для керамизации SiOC? Освойте точное окисление и контроль температуры

- Как лабораторная муфельная печь способствует процессу карбонизации биомассы? Достижение точного производства биоугля

- Какова основная функция муфельной печи для BaTiO3? Освоение высокотемпературного прокаливания для синтеза керамики