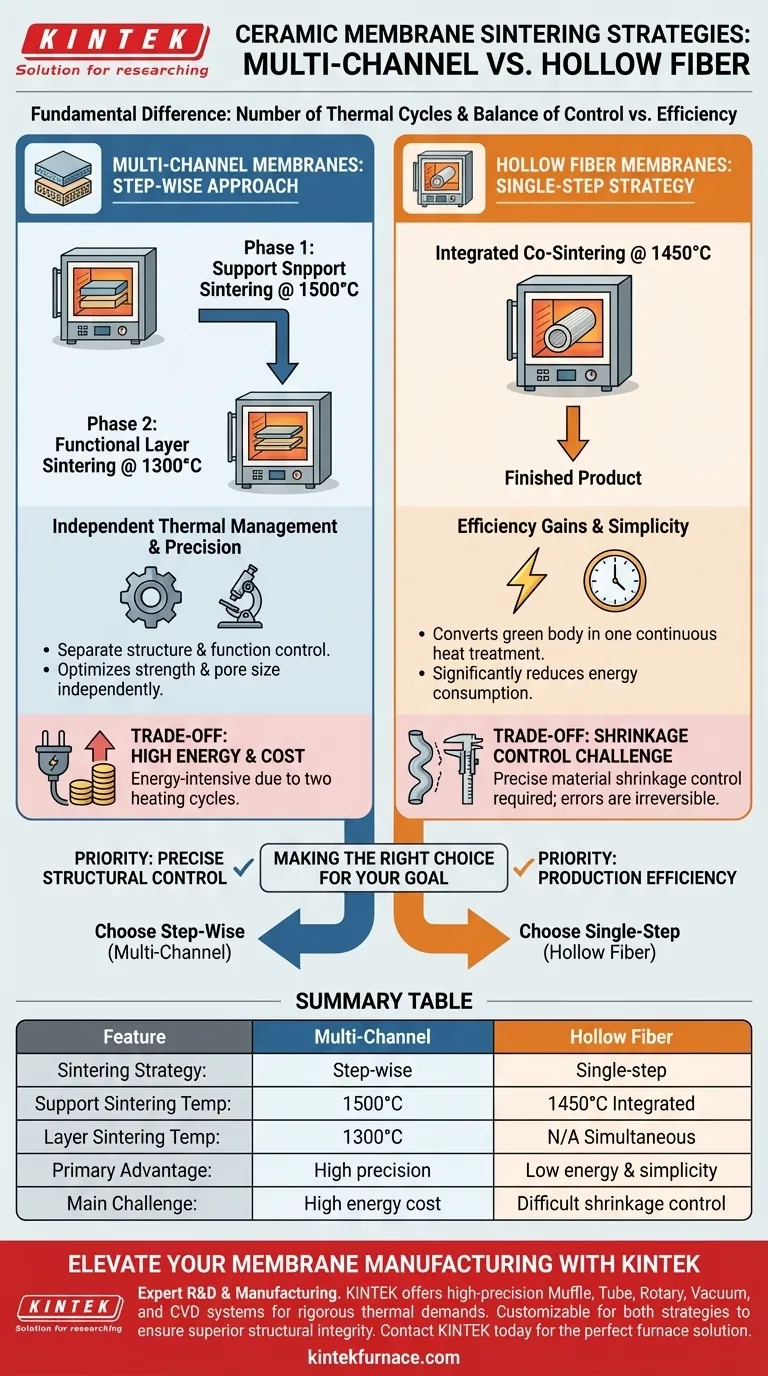

Фундаментальное различие заключается в количестве необходимых термических циклов. Многоканальные керамические мембраны обычно используют двухэтапный, пошаговый процесс спекания, сначала спекая опорную структуру при 1500°C, а затем функциональный слой при 1300°C. В отличие от этого, керамические мембраны с полыми волокнами используют одноступенчатую стратегию совместного спекания при 1450°C для преобразования зеленого тела в конечный продукт за одну непрерывную термическую обработку.

Выбор стратегии спекания определяет баланс между контролем производительности и эффективностью производства: пошаговое спекание обеспечивает независимое управление структурой, в то время как одноступенчатое спекание значительно снижает энергопотребление.

Многоканальные мембраны: пошаговый подход

Разделение структуры и функции

Многоканальные мембраны, как правило, требуют пошагового метода спекания. Это включает в себя две отдельные фазы нагрева, а не однократный обжиг.

Независимое управление температурой

Процесс начинается со спекания опоры мембраны при более высокой температуре 1500°C. После этого функциональный слой спекается при более низкой температуре 1300°C.

Точность контроля свойств

Разделяя эти этапы, производители могут независимо управлять критическими свойствами. Это позволяет оптимизировать структурную прочность опорного слоя и точно контролировать размер пор в функциональном слое, не допуская компромиссов между ними.

Керамические мембраны с полыми волокнами: одноступенчатая стратегия

Интегрированное совместное спекание

Керамические мембраны с полыми волокнами используют одноступенчатый процесс спекания. Этот подход преобразует "зеленое тело" (необожженную керамику) непосредственно в готовый продукт за один раз.

Рабочая температура

Этот одноступенчатый процесс обычно происходит при 1450°C. Он устраняет необходимость охлаждения и повторного нагрева материалов для нанесения второго покрытия.

Повышение эффективности

Основным преимуществом этой стратегии является простота производства. Она значительно снижает общее энергопотребление, необходимое для производства мембраны.

Понимание компромиссов

Цена точности

Хотя пошаговый метод, используемый в многоканальных мембранах, обеспечивает высокую структурную целостность и точность пор, он энергоемок. Работа печей до 1500°C, а затем снова до 1300°C увеличивает время производства и эксплуатационные расходы.

Проблема контроля усадки

Одноступенчатый подход для полых волокон более эффективен, но сопряжен с техническим риском. Поскольку вся структура обжигается одновременно, требуется точный контроль усадки материала.

Ошибки во время этой однократной термической обработки могут исказить форму волокна или нарушить его целостность, не оставляя места для коррекций, которые мог бы позволить многоступенчатый процесс.

Сделайте правильный выбор для вашей цели

Чтобы определить, какая стратегия соответствует вашим производственным или прикладным требованиям, рассмотрите следующие принципы:

- Если ваш основной фокус — точный контроль структуры: Отдавайте предпочтение пошаговому методу (многоканальному), так как он позволяет независимо оптимизировать опорный и функциональный слои.

- Если ваш основной фокус — эффективность производства: Ориентируйтесь на одноступенчатую стратегию (полые волокна), которая минимизирует энергопотребление и упрощает производственную линию.

Успех в конечном итоге зависит от того, является ли ваш приоритет детальное управление свойствами мембраны или снижение энергозатрат в производственном цикле.

Сводная таблица:

| Функция | Многоканальные керамические мембраны | Керамические мембраны с полыми волокнами |

|---|---|---|

| Стратегия спекания | Пошаговая (двухэтапная) | Одноступенчатая (совместное спекание) |

| Температура спекания опоры | 1500°C | 1450°C (интегрированная) |

| Температура спекания слоя | 1300°C | Н/Д (одновременное) |

| Основное преимущество | Высокая точность размера пор и структуры | Низкое энергопотребление и простота |

| Основная проблема | Высокие энергозатраты и эксплуатационные расходы | Сложный контроль усадки |

Улучшите производство мембран с KINTEK

Точное спекание — краеугольный камень высокопроизводительных керамических мембран. Опираясь на экспертные исследования и разработки, а также производственные мощности, KINTEK предлагает высокоточные муфельные, трубчатые, роторные, вакуумные и CVD системы, разработанные для удовлетворения строгих термических требований как пошаговых, так и одноступенчатых стратегий спекания.

Независимо от того, требуется ли вам детальный контроль температуры, необходимый для многоканальных опорных структур, или равномерная высокотемпературная стабильность для совместного спекания полых волокон, наши лабораторные высокотемпературные печи полностью настраиваются в соответствии с вашими уникальными потребностями в исследованиях или производстве.

Готовы оптимизировать управление температурой? Свяжитесь с KINTEK сегодня, чтобы найти идеальное решение для печи и обеспечить превосходную структурную целостность вашей керамической продукции.

Визуальное руководство

Ссылки

- Comparative Carbon Footprint Analysis of Alumina-Based Multichannel and Hollow Fiber Ceramic Membranes for Microfiltration. DOI: 10.3390/separations12080220

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Какова функция промышленных печей вакуумного спекания в производстве CMF? Инженерия высокопрочных металлических пен

- Какие материалы обрабатываются с использованием вакуумных сопротивления печами? Идеально подходит для реактивных металлов, сплавов и керамики

- Каковы основные преимущества многокамерных вакуумных печей? Повышение эффективности и производительности термообработки

- Как работает вакуумная термообработка? Достижение более чистых и прочных материалов с помощью точности

- Какую роль играет лабораторная вакуумная сушильная печь в приготовлении ионно-проводящих электролитов для датчиков?

- Каковы характеристики вакуумной термообработки? Раскройте превосходные характеристики материалов и контроль

- Каковы преимущества использования вакуумной печи для термообработки? Получите чистые и точные результаты для ваших материалов

- Почему лабораторная вакуумная печь необходима для обработки электродов из оксида никеля? Оптимизация удаления растворителя