По своей сути, вакуумная термообработка — это метод изменения свойств материала путем его нагрева в условиях высокого вакуума. Откачивая практически весь воздух и реактивные газы из герметичной печи, процесс предотвращает окисление, науглероживание и другое поверхностное загрязнение. В результате получается более чистый, прочный и предсказуемый конечный продукт по сравнению с традиционным нагревом в атмосфере.

Основная ценность вакуумной термообработки заключается не просто в самом нагреве, а в первозданной среде, которую она создает. Удаление кислорода и других загрязнителей позволяет проводить металлургические изменения без вмешательства нежелательных химических реакций, обеспечивая сохранение целостности поверхности и структуры материала.

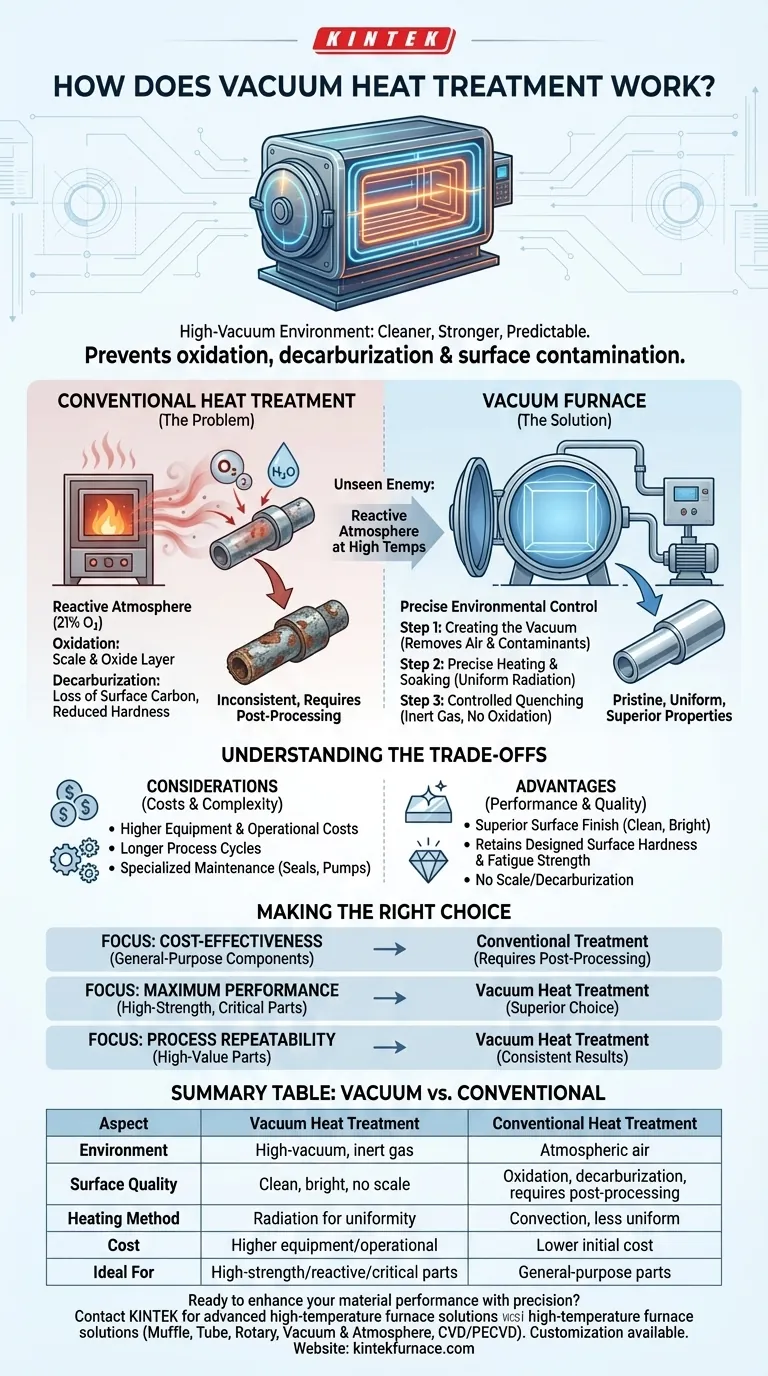

Проблема с традиционной термообработкой

Чтобы понять ценность вакуума, мы должны сначала осознать проблемы нагрева металла на открытом воздухе. При высоких температурах атмосфера становится реактивным агентом.

Невидимый враг: Атмосфера

Воздух вокруг нас содержит примерно 21% кислорода, а также азот, водяной пар и другие следовые газы. Когда металл нагревается, его атомы становятся более энергичными и очень восприимчивыми к реакциям с этими элементами.

Влияние окисления и науглероживания

Эта реакция проявляется двумя основными способами. Окисление — это образование слоя окалины или оксида на поверхности материала, который часто приходится очищать позже. Науглероживание (или обезуглероживание) — это потеря углерода с поверхности стали, что снижает ее твердость, износостойкость и усталостную долговечность.

Непоследовательные и непредсказуемые результаты

Эти нежелательные поверхностные реакции могут привести к изменению размеров, ухудшению механических свойств и непоследовательным результатам от партии к партии. Это часто требует дополнительных операций постобработки, таких как шлифовка, пескоструйная обработка или химическая очистка, чтобы восстановить требуемую чистоту поверхности и размеры детали.

Как вакуумная печь решает эти проблемы

Вакуумная печь — это спроектированная система, предназначенная для точного контроля среды от начала цикла нагрева до конца цикла охлаждения.

Шаг 1: Создание контролируемой среды

Процесс начинается с помещения материала внутрь герметичной камеры печи. Затем мощная система вакуумных насосов удаляет воздух, понижая внутреннее давление до почти идеального вакуума. Этот шаг удаляет кислород, водяной пар и другие загрязнители, которые в противном случае вступали бы в реакцию с горячим металлом.

Шаг 2: Точный нагрев и выдержка

После создания вакуума нагревательные элементы доводят материал до целевой температуры. В вакууме тепло передается в основном посредством излучения, что обеспечивает чрезвычайно равномерный нагрев всей детали, минимизируя тепловые напряжения. Материал выдерживается при этой температуре, чтобы обеспечить желаемое металлургическое преобразование по всей его структуре.

Шаг 3: Контролируемая закалка

Закалка, или быстрое охлаждение, — это то, что закрепляет желаемые свойства, такие как твердость. В вакуумной печи это делается не путем выдержки детали на воздухе. Вместо этого камера быстро заполняется инертным газом высокого давления, таким как азот или аргон. Этот газ быстро и равномерно охлаждает деталь, не вызывая окисления поверхности. Некоторые печи также используют встроенную герметичную масляную ванну для закалки для определенных применений.

Понимание компромиссов и соображений

Хотя вакуумная термообработка является мощной, это не универсальное решение. Она сопряжена с определенными компромиссами, которые делают ее идеальной для одних применений и менее практичной для других.

Более высокие затраты на оборудование и эксплуатацию

Вакуумные печи представляют собой значительно большие капиталовложения, чем традиционные атмосферные печи. Циклы процесса также могут быть более длительными из-за времени, необходимого для откачки камеры до заданного уровня вакуума, что влияет на общую пропускную способность.

Сложность технического обслуживания

Поддержание идеального уплотнения и высокопроизводительной вакуумной системы имеет решающее значение. Это требует специальных знаний и регулярного технического обслуживания насосов, уплотнений камеры и диагностического оборудования для предотвращения утечек, которые могут скомпрометировать весь процесс.

Превосходная чистота поверхности и свойства

Окончательное преимущество — результат: детали выходят из печи чистыми, яркими и без окалины. Предотвращая науглероживание, материал сохраняет свою заданную поверхностную твердость и усталостную прочность, что критически важно для высокоэффективных компонентов.

Принятие правильного решения для вашей цели

Выбор между вакуумной и атмосферной термообработкой полностью зависит от ваших требований к материалу, целей проекта и бюджета.

- Если ваш главный приоритет — экономичность для компонентов общего назначения: Традиционная атмосферная обработка часто достаточна, при условии, что вы можете предусмотреть постобработку, такую как пескоструйная обработка или шлифовка.

- Если ваш главный приоритет — максимальная производительность и целостность материала: Вакуумная термообработка является лучшим выбором для высокопрочных сталей, реактивных металлов (таких как титан и суперсплавы) и критически важных компонентов, где качество поверхности имеет первостепенное значение.

- Если ваш главный приоритет — повторяемость процесса для дорогостоящих деталей: Высокая степень автоматизации и контроля в вакуумных печах обеспечивает исключительно стабильные металлургические результаты от партии к партии.

В конечном счете, инвестиции в вакуумный процесс — это инвестиции в беспрецедентный контроль над конечным металлургическим результатом.

Сводная таблица:

| Аспект | Вакуумная термообработка | Традиционная термообработка |

|---|---|---|

| Среда | Высокий вакуум, инертный газ | Атмосферный воздух |

| Качество поверхности | Чистый, яркий, без окалины | Окисление, науглероживание, требует постобработки |

| Метод нагрева | Излучение для равномерности | Конвекция, менее равномерный |

| Стоимость | Более высокие затраты на оборудование и эксплуатацию | Более низкая начальная стоимость |

| Идеально для | Высокопрочные стали, реактивные металлы, критически важные детали | Компоненты общего назначения с постобработкой |

Готовы повысить производительность вашего материала с помощью точности? Свяжитесь с KINTEK сегодня, чтобы изучить наши передовые высокотемпературные печные решения. Используя исключительные возможности НИОКР и собственное производство, мы предлагаем муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все с глубокой кастомизацией для удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сейчас для индивидуального решения, которое обеспечит более чистые, прочные и предсказуемые результаты!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности