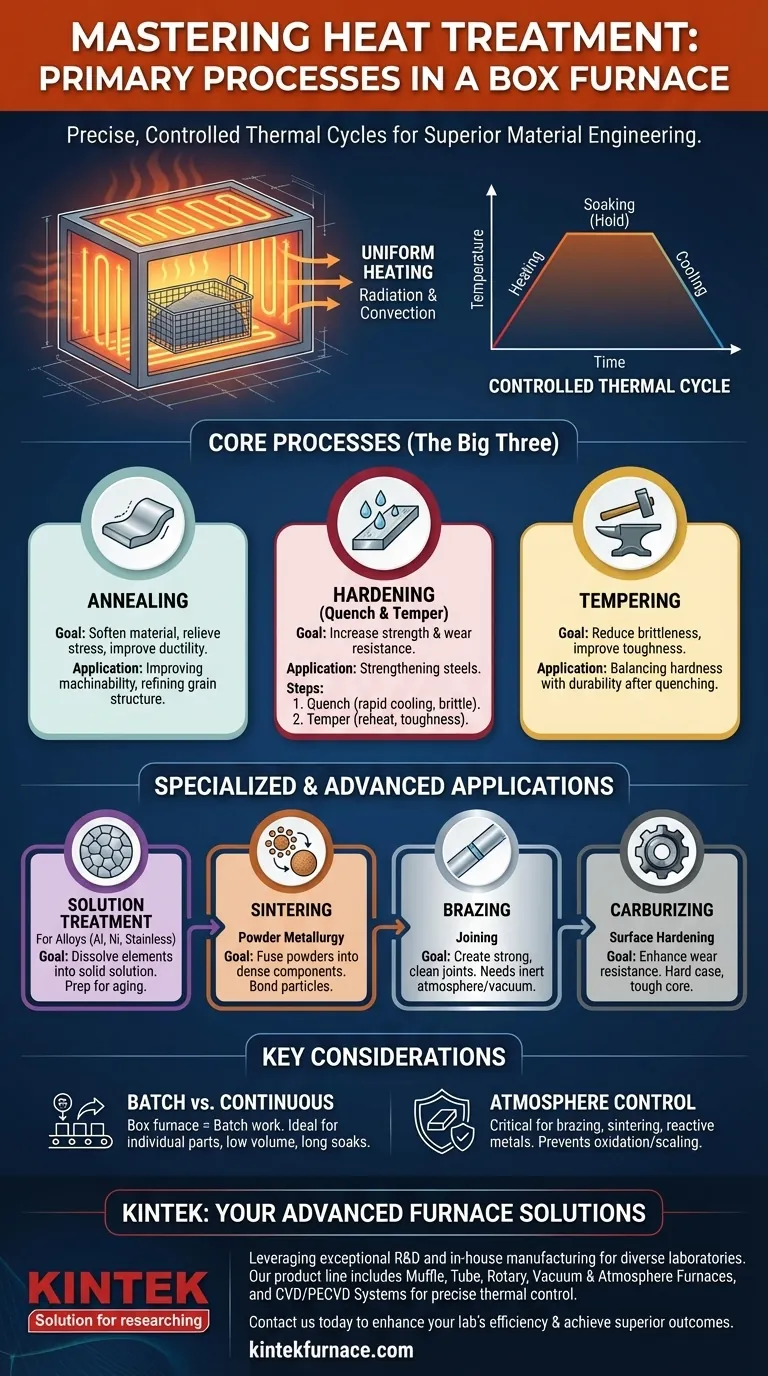

Коротко говоря, основные процессы термообработки, выполняемые в камерной печи, это отжиг, закалка и отпуск. Эти печи также широко используются для более специализированных применений, включая обработку раствором для сплавов, спекание порошковых металлов и пайку компонентов. Конкретный процесс выбирается полностью в зависимости от обрабатываемого материала и желаемых конечных свойств, таких как повышенная твердость, улучшенная пластичность или снижение внутренних напряжений.

Камерная печь — это, по сути, инструмент для выполнения точных, заранее запрограммированных термических циклов на партии материалов. Ее ценность заключается не только в способности нагреваться, но и в возможности контролируемого нагрева, выдержки при определенной температуре и контролируемого охлаждения для целенаправленного изменения внутренней микроструктуры материала.

Основной принцип: контролируемые термические циклы

Камерная печь работает по простому, но критически важному принципу: обеспечение высокоравномерной и контролируемой нагревательной среды. Это прерывистая или «партионная» печь, что означает, что детали загружаются, остаются неподвижными в течение всего термического цикла, а затем выгружаются.

Как достигается равномерный нагрев

Камера печи использует комбинацию излучения и конвекции для передачи тепла. При более низких температурах движение горячего газа (конвекция) играет роль, но по мере повышения температуры тепловое излучение от нагревательных элементов и внутренних стенок печи становится доминирующим, высокоэффективным методом теплопередачи. Это обеспечивает равномерный нагрев заготовки со всех сторон.

Важность пакетной обработки

Конструкция камерной печи — обычно с одной дверцей для загрузки и выгрузки — делает ее идеальной для обработки отдельных деталей, небольших партий продукции или материалов, требующих длительных, непрерывных выдержек. Она предлагает гибкость, которой не может обеспечить непрерывная печь, разработанная для крупносерийного производства.

Объяснение распространенных процессов термообработки

Каждый процесс представляет собой уникальный «рецепт» температуры и времени, разработанный для достижения определенного результата в свойствах материала.

Отжиг: для размягчения и снятия напряжений

Отжиг включает нагрев металла до определенной температуры, выдержку при ней, а затем очень медленное охлаждение. Основная цель — смягчить материал, сделав его более легким для механической обработки или формовки. Этот процесс также измельчает зернистую структуру и снимает внутренние напряжения, которые могли возникнуть на предыдущих этапах производства.

Закалка: закалка и отпуск

Закалка обычно представляет собой двухэтапный процесс, используемый для стали для значительного увеличения прочности и износостойкости.

- Закалка: Сталь нагревается до высокой температуры для преобразования ее внутренней структуры, а затем быстро охлаждается путем погружения в среду, такую как вода, масло или воздух. Это «замораживает» очень твердую, но хрупкую микроструктуру.

- Отпуск: Закаленная, хрупкая деталь затем повторно нагревается до значительно более низкой температуры. Этот вторичный этап снимает часть внутренних напряжений и уменьшает хрупкость, в результате чего получается конечный продукт, который является одновременно твердым и вязким.

Обработка раствором: для специализированных сплавов

В основном используемая для цветных сплавов, таких как алюминий, никель и нержавеющие стали, обработка раствором включает нагрев материала для растворения легирующих элементов в однородном твердом растворе. За этим следует быстрое охлаждение, чтобы зафиксировать эти элементы на месте, подготавливая материал для последующих процессов старения или дисперсионного твердения.

Продвинутые и специализированные процессы

Помимо основ, камерные печи — особенно те, которые имеют контролируемую атмосферу — открывают дополнительные возможности.

Спекание: сплавление порошков в твердые тела

Спекание — это процесс, при котором спрессованный металлический или керамический порошок нагревается до температуры чуть ниже точки плавления. Тепло заставляет частицы связываться и сплавляться, создавая твердый, плотный компонент. Это является основой порошковой металлургии.

Пайка: создание прочных, чистых соединений

Пайка использует припой с более низкой температурой плавления для соединения двух частей основного металла. При выполнении в вакуумной или инертной атмосферной камерной печи она обеспечивает исключительно прочные и чистые соединения без необходимости использования флюса, предотвращая окисление и обеспечивая высокую целостность.

Цементация: упрочнение поверхности

Цементация — это процесс поверхностного упрочнения, при котором стальная деталь нагревается в атмосфере, богатой углеродом. Углерод диффундирует в поверхность детали, создавая очень твердый, износостойкий внешний «слой», оставляя внутреннюю «сердцевину» вязкой и пластичной.

Понимание компромиссов

Хотя камерная печь универсальна, она не является универсальным решением. Понимание ее ограничений является ключом к ее эффективному использованию.

Пакетная обработка против непрерывного потока

Самая большая сила камерной печи также является ее главным ограничением. Она предназначена для пакетной работы. Она неэффективна для крупносерийных, стандартизированных деталей, которые лучше обрабатывать в непрерывной ленточной или толкательной печи, интегрированной в производственную линию.

Критическая роль атмосферы

Простая камерная печь нагревает детали на открытом воздухе, что приемлемо для многих основных операций со сталью. Однако кислород в воздухе вызывает образование окалины и окисление при высоких температурах. Для таких процессов, как пайка, спекание или обработка реактивных металлов, необходима специализированная печь, которая может поддерживать атмосферу инертного газа или вакуум для защиты поверхности детали.

Время цикла и потребление энергии

Нагрев большой, хорошо изолированной камеры печи и материала внутри занимает время и энергию. То же самое относится и к охлаждению. Общее время цикла для одной партии может составлять много часов, что необходимо учитывать при планировании производства.

Правильный выбор для вашей цели

Чтобы выбрать правильный процесс, вы должны сначала определить свою цель для материала.

- Если ваша основная цель — улучшение обрабатываемости и снижение напряжений: Отжиг — это правильный процесс для смягчения материала и повышения его пластичности.

- Если ваша основная цель — максимальное увеличение твердости и износостойкости: Двухступенчатый процесс закалки (закалка и отпуск) или поверхностная обработка, такая как цементация, — это ваша цель.

- Если ваша основная цель — соединение сложных деталей или создание деталей из порошка: Пайка или спекание, вероятно, требующие контролируемой атмосферы или вакуумной печи, является необходимым путем.

- Если ваша основная цель — оптимизация свойств сплавов алюминия или нержавеющей стали: Обработка раствором — это специфический процесс, разработанный для этих материалов.

В конечном итоге, камерная печь служит мощным инструментом для точного и воспроизводимого материаловедения.

Сводная таблица:

| Процесс | Основная цель | Ключевые области применения |

|---|---|---|

| Отжиг | Смягчение материала, снятие напряжений | Улучшение обрабатываемости, снижение внутренних напряжений |

| Закалка | Увеличение твердости и износостойкости | Упрочнение сталей посредством закалки и отпуска |

| Отпуск | Снижение хрупкости, улучшение вязкости | Балансировка твердости и долговечности в закаленных деталях |

| Обработка раствором | Равномерное растворение легирующих элементов | Оптимизация свойств сплавов алюминия и нержавеющей стали |

| Спекание | Сплавление порошков в твердые компоненты | Порошковая металлургия для плотных деталей |

| Пайка | Создание прочных, чистых соединений | Соединение металлов без окисления в контролируемых атмосферах |

| Цементация | Упрочнение поверхностного слоя | Повышение износостойкости сталей с вязкой сердцевиной |

Раскройте весь потенциал ваших процессов термообработки с KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предлагаем передовые высокотемпературные печные решения, разработанные для различных лабораторий. Наша продуктовая линейка включает муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все они поддерживаются широкими возможностями индивидуальной настройки для точного удовлетворения ваших уникальных экспериментальных потребностей. Независимо от того, работаете ли вы с металлами, сплавами или керамикой, наши печи обеспечивают точный термический контроль для таких процессов, как отжиг, закалка и спекание. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность вашей лаборатории и достичь превосходных результатов с материалами!

Визуальное руководство

Связанные товары

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Почему кальцинирование необходимо для формирования фазы NaFePO4? Инженерия высокоэффективного железофосфата натрия

- Какова функция лабораторных высокотемпературных муфельных печей при термообработке алюминия по Т6? Ключ к прочности материала

- Как лабораторная муфельная печь используется на этапе удаления связующего из зеленых тел из гидроксиапатита? Точный контроль температуры

- Каково значение термической среды при кальцинации? Достигните чистых керамических фаз с KINTEK

- Каково значение точности контроля температуры в высокотемпературных печах для легированного углеродом диоксида титана?