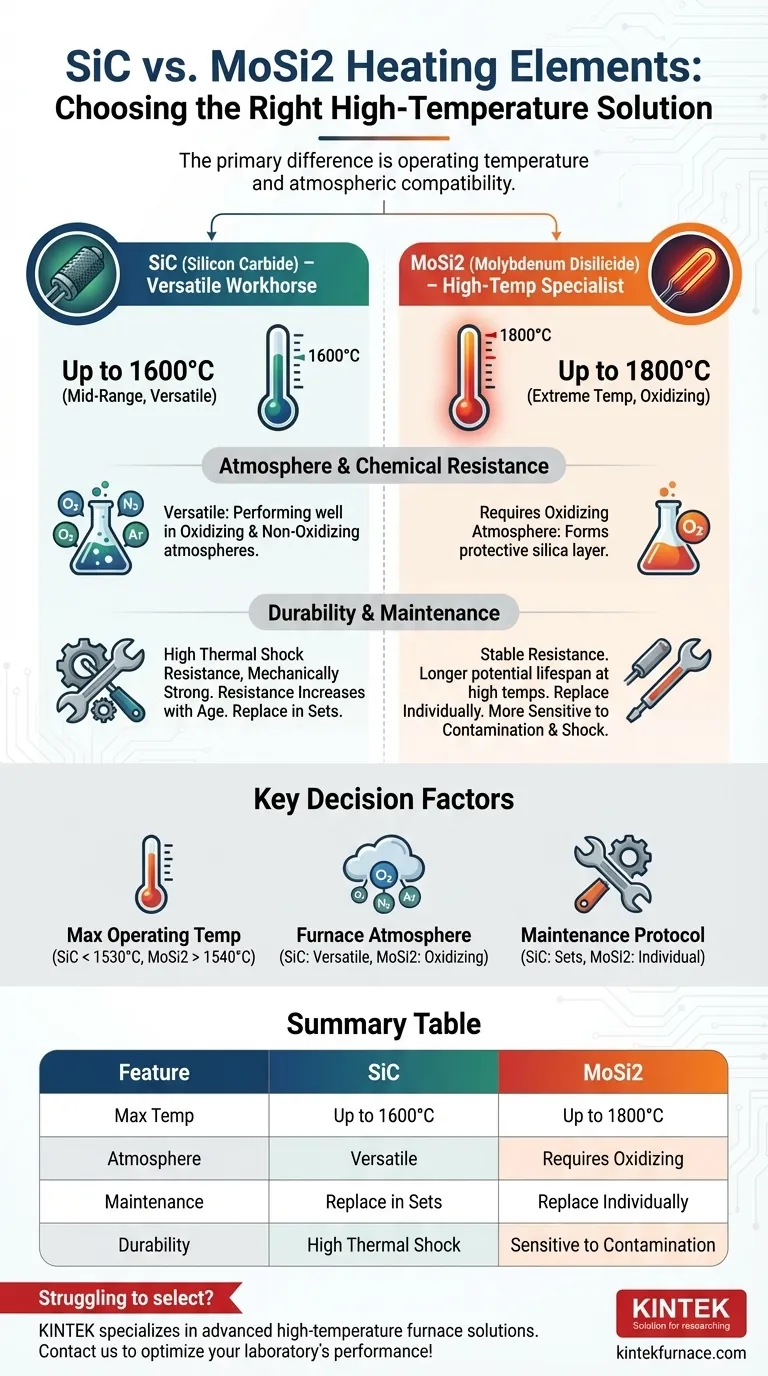

Выбор правильного высокотемпературного нагревательного элемента — это решение, имеющее значительные эксплуатационные и финансовые последствия. Основное различие заключается в том, что элементы из дисилицида молибдена (MoSi2) предназначены для экстремальных температур до 1800°C в окислительной атмосфере, в то время как элементы из карбида кремния (SiC) являются более универсальными рабочими лошадками, подходящими для более широкого диапазона атмосфер при температурах до 1600°C.

Выбор между SiC и MoSi2 заключается не в том, что универсально «лучше», а в том, что правильно соответствует вашему конкретному процессу. Решение зависит от трех ключевых факторов: вашей максимальной рабочей температуры, атмосферы в печи и протокола обслуживания.

Определяющий фактор: рабочая температура

Наиболее критическое различие между этими двумя материалами — их эффективный температурный диапазон. Этот единственный фактор часто принимает решение за вас.

MoSi2: специалист по высоким температурам

Элементы MoSi2 являются окончательным выбором для процессов, требующих температуры печи 1540°C и выше.

Температура поверхности их элементов может достигать 1800°C, что позволяет работать при температурах печи в диапазоне 1600-1700°C. Они превосходно работают при этих высоких температурах, где элементы SiC не выживают.

SiC: универсальная рабочая лошадка среднего диапазона

Элементы SiC идеально подходят для процессов, работающих при максимальной температуре печи до примерно 1530°C. Их оптимальный и наиболее распространенный диапазон использования обычно составляет до 1450°C.

Хотя они не могут достигать экстремальных температур MoSi2, они обеспечивают отличную производительность и стабильность в пределах своего заданного диапазона.

Атмосфера и химическая стойкость

Окружающая среда внутри печи значительно влияет на производительность и срок службы элемента.

Почему MoSi2 требует окислительной атмосферы

Элементы MoSi2 достигают своей замечательной высокотемпературной стабильности за счет образования защитного, самовосстанавливающегося стекловидного слоя диоксида кремния (SiO2) на своей поверхности.

Этот слой требует окислительной атмосферы (содержащей кислород) для образования и регенерации. В других атмосферах этот защитный слой может разрушаться, делая элемент уязвимым для загрязнения и быстрого выхода из строя.

Адаптивность SiC в различных средах

Элементы SiC значительно более универсальны. Они надежно работают в более широком диапазоне атмосферных условий, а не только в окислительных.

Это делает SiC более щадящим и надежным выбором, если ваш процесс включает переменные или неокислительные атмосферы.

Понимание компромиссов: долговечность и обслуживание

Помимо температуры и атмосферы, практические реалии срока службы элементов и протоколов обслуживания имеют решающее значение.

Процесс старения элементов SiC

По мере использования элементов SiC их электрическое сопротивление постепенно увеличивается. Это естественная и неизбежная часть их процесса старения.

Из-за этого изменения новый элемент будет иметь другое сопротивление, чем старые. Поэтому, когда один элемент SiC выходит из строя, вы должны заменить весь комплект (или, по крайней мере, параллельный блок), чтобы обеспечить равномерный нагрев печи.

Срок службы и обслуживание MoSi2

Элементы MoSi2 могут иметь более длительный срок службы, чем SiC, особенно при постоянной работе выше 1500°C. Важно отметить, что их сопротивление не сильно меняется с возрастом.

Это означает, что вы можете заменить один вышедший из строя элемент MoSi2, не затрагивая другие, что может значительно снизить долгосрочные затраты на обслуживание. Однако они менее физически прочны и требуют более осторожного обращения и обслуживания печи для предотвращения загрязнения.

Физическая и термическая долговечность

SiC является механически более прочным материалом с превосходной термостойкостью. Это делает его более долговечным во время быстрых циклов нагрева и охлаждения.

MoSi2, хотя и более пластичен при высоких температурах, может быть более подвержен физическим повреждениям и загрязнениям, если обслуживание печи не выполняется правильно.

Выбор правильного решения для вашего процесса

Ваш выбор должен быть целенаправленным и соответствовать вашим эксплуатационным потребностям. Используйте эти рекомендации для принятия четкого решения.

- Если ваша основная цель — экстремальные температуры (1540°C+): MoSi2 — единственный подходящий выбор, при условии, что вы можете поддерживать окислительную атмосферу.

- Если ваша основная цель — средние температуры (до ~1530°C): SiC предлагает надежное, экономичное и универсальное с точки зрения атмосферы решение.

- Если ваша основная цель — быстрое термическое циклирование или физическая прочность: превосходная термостойкость и механическая прочность SiC делают его более долговечным вариантом.

- Если ваша основная цель — минимизация затрат на замену при высоких температурах: хорошо обслуживаемые элементы MoSi2 часто более экономичны благодаря возможности индивидуальной замены.

Согласовывая выбор элемента с вашими конкретными параметрами процесса, вы обеспечиваете оптимальную производительность, долговечность и экономичность для вашего высокотемпературного применения.

Сводная таблица:

| Характеристика | Нагревательные элементы SiC | Нагревательные элементы MoSi2 |

|---|---|---|

| Максимальная рабочая температура | До 1600°C | До 1800°C |

| Совместимость с атмосферой | Универсальная (окислительная и неокислительная) | Требует окислительной атмосферы |

| Срок службы и обслуживание | Сопротивление увеличивается с возрастом; замена комплектами | Стабильное сопротивление; замена по отдельности |

| Долговечность | Высокая термостойкость, механически прочный | Менее прочный, чувствителен к загрязнениям |

Испытываете трудности с выбором подходящего нагревательного элемента для ваших высокотемпературных процессов? В KINTEK мы специализируемся на передовых высокотемпературных печных решениях, адаптированных к вашим уникальным потребностям. Используя наши исключительные исследования и разработки, а также собственное производство, мы предлагаем широкий ассортимент продукции, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой индивидуализации обеспечивает точное соответствие вашим экспериментальным требованиям, повышая эффективность и снижая затраты. Не позволяйте выбору элемента сдерживать вас — свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может оптимизировать производительность вашей лаборатории с помощью надежных, индивидуальных решений для нагрева!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- Вращающаяся трубчатая печь с несколькими зонами нагрева

Люди также спрашивают

- Каковы свойства и применение карбида кремния (SiC)? Раскройте высокотемпературную производительность

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева

- Почему нагревательные элементы из SiC считаются экологически чистыми? Откройте для себя их экоэффективность и долговечность

- Чем нагревательные элементы из карбида кремния (SiC) превосходят другие для высокотемпературных применений? Раскройте эффективность и долговечность

- Каковы преимущества использования высокочистого зеленого порошка карбида кремния в нагревательных элементах? Повышение эффективности и срока службы