Несмотря на то что химическое осаждение из газовой фазы (CVD) является мощным методом для создания высококачественных тонких пленок, оно не является универсальным решением. Его основные ограничения — это чрезвычайно высокие требуемые температуры, что ограничивает совместимость материалов, и значительные эксплуатационные сложности, включая высокие затраты, необходимость точного контроля и строгие протоколы безопасности из-за использования опасных газов.

Основная проблема CVD заключается не в его эффективности, а в его осуществимости. Процесс позволяет получать отличные, однородные покрытия, но его требовательные эксплуатационные характеристики в части температуры, стоимости и безопасности делают его специализированным инструментом, а не универсальным методом нанесения покрытия.

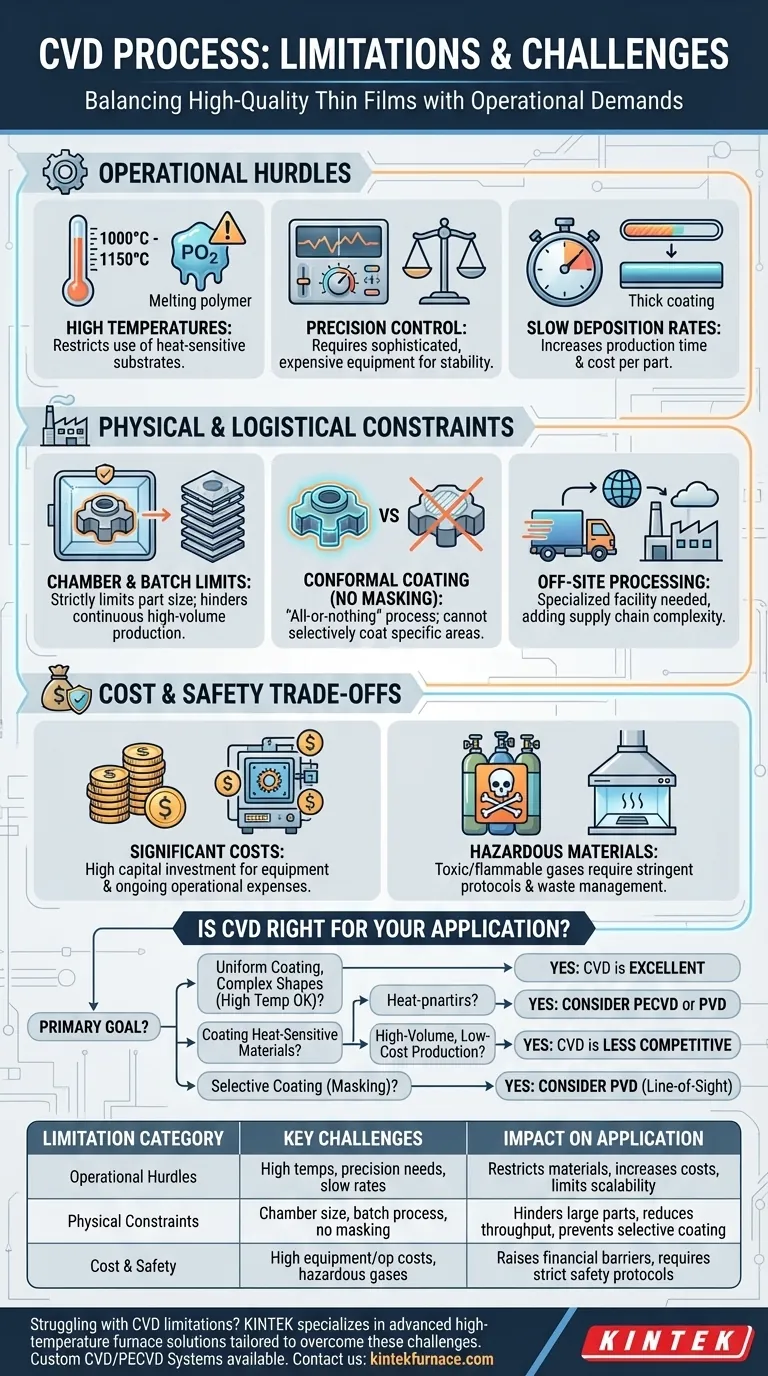

Эксплуатационные препятствия CVD

Чтобы понять ограничения CVD, мы должны сначала рассмотреть внутренние требования самого процесса. Это не недостатки, а фундаментальные характеристики, которые определяют область его применения.

Требовательные высокотемпературные среды

Химические реакции, лежащие в основе процесса CVD, часто требуют значительной тепловой энергии. Многие процессы CVD работают при температурах от 1000°C до 1150°C.

Эта интенсивная жара является основным ограничением, поскольку она запрещает использование термочувствительных подложек, таких как полимеры или определенные металлические сплавы, которые деформируются или плавятся.

Необходимость точного контроля

Качество пленки CVD напрямую связано со стабильностью реакционной среды. Любое отклонение в параметрах процесса может привести к дефектам в конечном покрытии.

Такие факторы, как температура, давление и скорости потока газа, должны контролироваться с исключительной точностью. Поддержание этой стабильности является сложным и требует сложного, а следовательно, дорогостоящего оборудования.

Низкие скорости осаждения

По сравнению с другими методами, такими как физическое осаждение из газовой фазы (PVD), процесс CVD может быть относительно медленным.

Эта более низкая скорость роста пленки увеличивает время производства и, как следствие, общую стоимость одной детали, особенно для более толстых покрытий.

Физические и логистические ограничения

Помимо эксплуатационных проблем, CVD сталкивается с физическими ограничениями, которые влияют на его масштабируемость и типы деталей, которые он может обрабатывать.

Размер камеры и пакетная обработка

Детали должны быть помещены внутрь герметичной реакционной камеры. Размеры этой камеры строго ограничивают максимальный размер любого компонента, который может быть покрыт.

Кроме того, эта установка требует пакетной обработки. Это может увеличить время выполнения заказа и затрудняет масштабирование процесса для крупносерийного, непрерывного массового производства.

Покрытие по принципу "все или ничего"

CVD — это конформный процесс нанесения покрытия, что означает, что газы-прекурсоры будут реагировать и осаждать пленку на каждой открытой поверхности детали.

Невозможно маскировать определенные области, чтобы предотвратить их покрытие. Если требуется селективное покрытие, CVD часто является неправильным выбором.

Внешняя обработка

CVD — это специализированный промышленный процесс, который не может быть выполнен на обычном производственном предприятии. Детали должны быть отправлены специализированному поставщику услуг по нанесению покрытий, что усложняет и удлиняет цепочку поставок.

Понимание компромиссов: стоимость и безопасность

Практическая реализация CVD включает в себя значительные финансовые и безопасные аспекты, которые должна учитывать каждая команда.

Значительные затраты на оборудование и эксплуатацию

Специализированное оборудование, необходимое для CVD, включая высокотемпературную печь, вакуумные системы и системы контроля газа, представляет собой значительные капитальные вложения.

Эксплуатационные расходы также высоки, что обусловлено потреблением энергии, ценой высокочистых газов-прекурсоров и необходимостью квалифицированных специалистов для эксплуатации и обслуживания систем.

Обработка опасных материалов

Газы-прекурсоры, используемые в CVD, часто являются токсичными, легковоспламеняющимися или коррозионными. Эта реальность требует строгих протоколов безопасности и инфраструктуры предприятия для защиты персонала.

Кроме того, химические реакции генерируют опасные побочные продукты, которые необходимо правильно обрабатывать и утилизировать. Это требует эффективных систем очистки выхлопных газов и управления отходами для обеспечения безопасности операторов и соблюдения экологических норм.

Является ли CVD правильным выбором для вашего приложения?

Выбор технологии нанесения покрытия требует согласования ее возможностей и ограничений с вашей основной целью.

- Если ваша основная цель — идеально однородное покрытие сложных форм: CVD является отличным кандидатом, при условии, что подложка выдерживает высокие температуры обработки.

- Если ваша основная цель — покрытие термочувствительных материалов: Традиционный высокотемпературный CVD непригоден, и вам следует рассмотреть альтернативы, такие как CVD, усиленное плазмой (PECVD), или PVD.

- Если ваша основная цель — крупносерийное, недорогое производство: Пакетный характер, низкие скорости осаждения и высокие эксплуатационные затраты CVD делают его менее конкурентоспособным для этой цели.

- Если ваша основная цель — покрытие только определенной области детали: CVD — плохой выбор из-за его неспособности к маскированию; для этого лучше подходит процесс с прямой видимостью, такой как PVD.

В конечном итоге, выбор CVD — это решение, которое требует баланса между превосходным качеством пленки и его значительными эксплуатационными, финансовыми требованиями и требованиями безопасности.

Сводная таблица:

| Категория ограничений | Ключевые проблемы | Влияние на применение |

|---|---|---|

| Эксплуатационные препятствия | Высокие температуры (1000-1150°C), необходимость точного контроля, низкие скорости осаждения | Ограничивает совместимость материалов, увеличивает затраты, ограничивает масштабируемость |

| Физические ограничения | Ограничения размера камеры, пакетная обработка, конформное покрытие (без маскирования) | Препятствует обработке крупных деталей, снижает пропускную способность, предотвращает селективное покрытие |

| Стоимость и безопасность | Высокие затраты на оборудование/эксплуатацию, опасные газы и побочные продукты | Повышает финансовые барьеры, требует строгих протоколов безопасности |

Испытываете трудности с ограничениями CVD для вашей лаборатории? KINTEK специализируется на передовых высокотемпературных печных решениях, разработанных для преодоления этих проблем. Используя исключительные научно-исследовательские и опытно-конструкторские работы и собственное производство, мы предлагаем муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD с глубокой индивидуализацией для удовлетворения ваших уникальных экспериментальных потребностей. Улучшите свои процессы нанесения покрытия с помощью нашего надежного, безопасного и экономичного оборудования. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать успех вашей лаборатории!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Каков принцип работы трубчатой печи CVD? Добейтесь точного осаждения тонких пленок для вашей лаборатории

- Почему системы спекания в трубчатых печах CVD незаменимы для исследования и производства 2D-материалов?

- Каких температурных диапазонов может достигать трубчатая печь для ХОВ (CVD) с различными материалами трубок? Раскройте потенциал высокотемпературной точности для вашей лаборатории

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом

- Почему конструкция трубы важна в печах CVD? Обеспечение равномерного осаждения для получения пленок высокого качества