По своей сути, Химическое осаждение из паровой фазы (ХОВ) — это процесс, который преобразует газы в твердую, высокочистую тонкую пленку на поверхности. Основные этапы включают введение реакционноспособных газов-прекурсоров в камеру, использование энергии, такой как тепло, для инициирования химической реакции на подложке или вблизи нее, и осаждение образующегося твердого материала для наращивания пленки, атом за атомом. Затем нежелательные химические побочные продукты удаляются в виде газов.

Химическое осаждение из паровой фазы — это не одно действие, а строго контролируемая последовательность физического переноса и химических реакций. Овладение ХОВ означает овладение потоком газов, приложением энергии и удалением отходов для точного создания твердого материала из газообразного состояния.

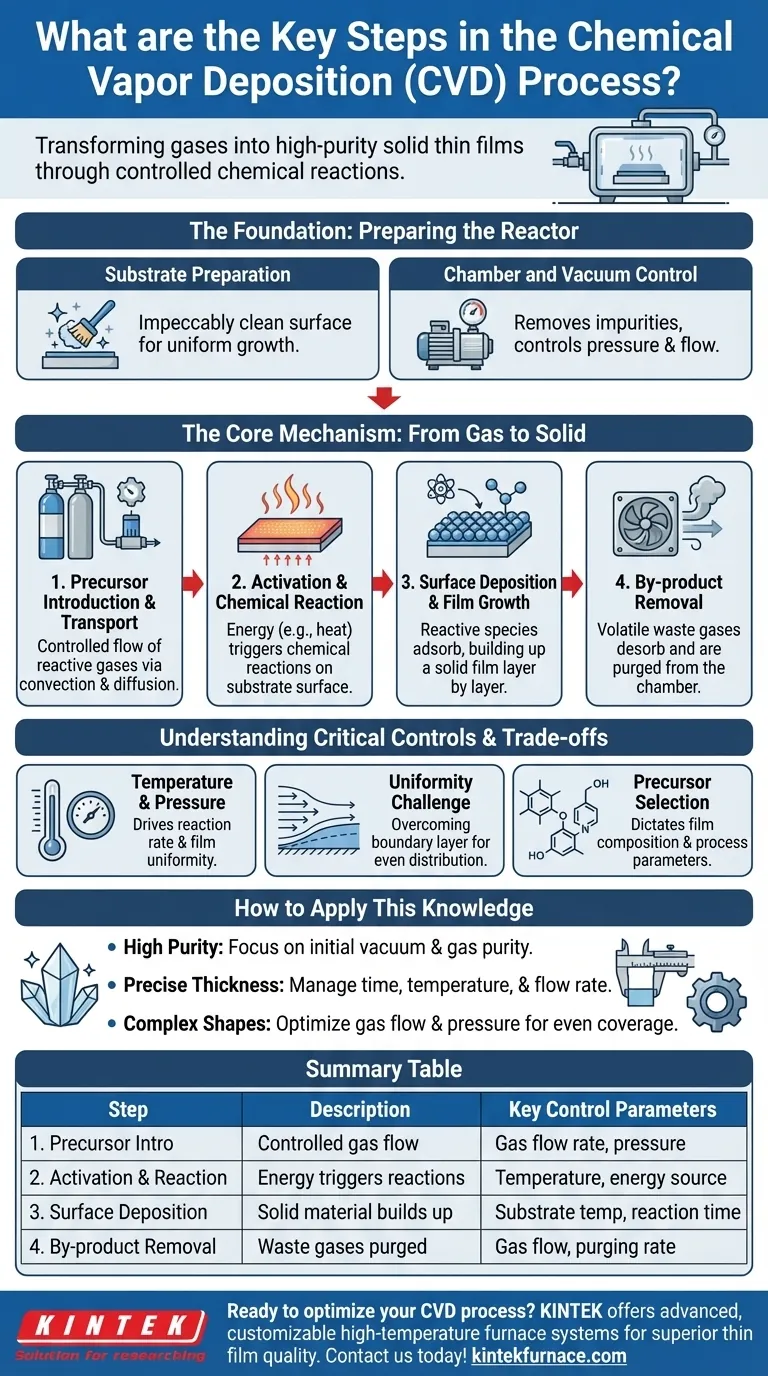

Основа: Подготовка реактора

Прежде чем начнется любое осаждение, среда должна быть тщательно подготовлена. Этот этап имеет решающее значение для обеспечения чистоты и качества конечной пленки.

Подготовка подложки

Процесс начинается с подложки — материала, который будет покрываться. Эта поверхность должна быть безупречно чистой, поскольку любые загрязнения или дефекты могут нарушить равномерный рост пленки.

Управление камерой и вакуумом

Весь процесс происходит в герметичной реакционной камере. Воздух откачивается для создания вакуума, который выполняет две функции: он удаляет атмосферные примеси, которые могут загрязнить пленку, и позволяет точно контролировать давление и поток газов-прекурсоров.

Основной механизм: от газа к твердому телу

Это сердце процесса ХОВ, где контролируемое преобразование из газа в твердую пленку происходит в точной последовательности.

Этап 1: Введение и транспортировка прекурсора

После подготовки камеры вводится один или несколько газов-прекурсоров под контролируемым потоком. Эти газы содержат атомы, необходимые для конечной пленки. Они транспортируются к подложке посредством физических процессов, таких как конвекция (массовое движение газа) и диффузия (движение от высокой концентрации к низкой).

Этап 2: Активация и химическая реакция

Камера нагревается до определенной температуры, обеспечивающей энергию, необходимую для «активации» прекурсоров. Эта энергия заставляет молекулы газа вступать в химические реакции. Эти реакции могут происходить в газовой фазе над подложкой или, что более важно, непосредственно на самой горячей поверхности подложки.

Этап 3: Осаждение на поверхности и рост пленки

Химические реакции производят желаемое твердое вещество в виде реакционноспособного вида. Этот вид адсорбируется (прилипает) к поверхности подложки и упорядочивается в стабильную твердую структуру. Пленка растет слой за слоем, иногда атом за атомом, в результате чего образуется высокоупорядоченное и плотное покрытие.

Этап 4: Удаление побочных продуктов

Химические реакции также создают летучие побочные продукты, которые не являются частью пленки. Эти газообразные отходы десорбируются (отделяются) от поверхности и непрерывно выдуваются из камеры потоком газа, процесс, который часто называют продувкой. Это не дает им мешать росту пленки.

Понимание компромиссов и критических факторов управления

Качество пленки ХОВ не случайно; это прямой результат управления тонким балансом конкурирующих факторов.

Роль температуры и давления

Температура является основным движущим фактором скорости химической реакции. Слишком низкая температура — реакция не произойдет; слишком высокая — нежелательные газофазные реакции могут создавать частицы, которые оседают в виде дефектов на пленке. Давление влияет на концентрацию прекурсоров и расстояние, которое они могут пройти, влияя на однородность пленки.

Проблема однородности

Ключевой целью ХОВ является создание пленки одинаковой толщины везде. Однако над подложкой естественным образом образуется «пограничный слой» газа с замедленным движением. Обеспечение равномерной диффузии свежих газов-прекурсоров через этот слой ко всем частям подложки является серьезной инженерной задачей.

Выбор прекурсора имеет первостепенное значение

Выбор газов-прекурсоров определяет все. Он определяет состав конечной пленки (например, металл, керамика, алмаз), требуемую температуру процесса и характер летучих побочных продуктов, которые необходимо удалить.

Как применить эти знания

Понимание этих шагов позволяет устранять неполадки в процессе и настраивать его для достижения конкретных результатов.

- Если ваша основная цель — достижение высокой чистоты: Ваш контроль над начальным вакуумом и чистотой ваших газов-прекурсоров является наиболее критическим фактором.

- Если ваша основная цель — точный контроль толщины: Вы должны тщательно контролировать время реакции, температуру подложки и скорость потока газов-прекурсоров.

- Если ваша основная цель — покрытие сложной трехмерной формы: Газообразная природа ХОВ является преимуществом, но вы должны оптимизировать поток газа и давление, чтобы реагенты равномерно достигали всех поверхностей.

Рассматривая ХОВ как управляемую последовательность переноса и реакции, вы можете перейти от простого следования рецепту к настоящему проектированию передовых материалов.

Сводная таблица:

| Этап | Описание | Ключевые управляющие параметры |

|---|---|---|

| 1. Введение и транспортировка прекурсора | Контролируемый поток реактивных газов в камеру. | Скорость потока газа, давление |

| 2. Активация и химическая реакция | Приложение энергии (например, тепла) инициирует реакции на подложке. | Температура, источник энергии |

| 3. Осаждение на поверхности и рост пленки | Твердый материал адсорбируется и наращивается слой за слоем. | Температура подложки, время реакции |

| 4. Удаление побочных продуктов | Летучие отработанные газы выдуваются из камеры. | Поток газа, скорость продувки |

Готовы оптимизировать ваш процесс ХОВ с помощью решений, разработанных с высокой точностью? В KINTEK мы используем исключительные исследования и разработки и собственное производство для предоставления передовых высокотемпературных печных систем, включая системы ХОВ/PECVD, адаптированные для различных лабораторных нужд. Наша широкая возможность глубокой кастомизации гарантирует, что мы удовлетворяем ваши уникальные экспериментальные требования, обеспечивая превосходное качество и эффективность тонких пленок. Свяжитесь с нами сегодня, чтобы обсудить, как наша продукция может улучшить ваши проекты по материаловедению!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Каков принцип работы трубчатой печи CVD? Добейтесь точного осаждения тонких пленок для вашей лаборатории

- Почему системы спекания в трубчатых печах CVD незаменимы для исследования и производства 2D-материалов?

- Что делает трубчатую печь CVD незаменимой для материаловедения и нанотехнологий? Откройте для себя точность синтеза материалов

- Какие отрасли и области исследований выигрывают от использования систем спекания в трубчатых печах ХОН для 2D-материалов? Откройте для себя инновации технологий следующего поколения

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом