Ключевые этапы процесса спекания стоматологического диоксида циркония включают многостадийный, строго контролируемый цикл нагрева и охлаждения внутри специализированной печи. После помещения фрезерованной реставрации из диоксида циркония в печь температура постепенно повышается до определенного пикового значения (обычно 1350-1550°C), поддерживается на этой температуре в течение "выдержки" для обеспечения полного уплотнения, а затем медленно охлаждается, чтобы предотвратить термический шок и растрескивание. Это превращает мягкий, похожий на мел предварительно спеченный материал в твердую, плотную и эстетичную готовую керамическую реставрацию.

Спекание — это не просто процесс нагрева; это точное преобразование материала. Успешный результат зависит от тщательного соблюдения протокола времени-температуры, специфичного для материала из диоксида циркония, поскольку этот контроль определяет прочность, прозрачность и долговечность готовой реставрации.

Цель спекания: от мела до керамики

Основная цель цифровых стоматологических рабочих процессов с использованием диоксида циркония — создание прочных, реалистичных реставраций. Это невозможно без критически важного этапа спекания.

Почему диоксид циркония фрезеруется в "мягком" состоянии

Реставрации из диоксида циркония изначально фрезеруются из предварительно спеченного или "сырого" блока. В этой форме материал мягкий, пористый и похожий на мел.

Эта мягкость преднамеренна. Она позволяет стоматологическим фрезерным станкам CAD/CAM придавать форму коронке или мосту с минимальной нагрузкой на машину и фрезы, обеспечивая высокую точность и сложную детализацию.

Процесс трансформации

Спекание — это термический процесс, который превращает эту мягкую пористую форму в плотную, непористую керамику.

Во время цикла отдельные частицы диоксида циркония сплавляются, устраняя пустоты между ними. Это приводит к усадке реставрации на предсказуемую величину (обычно 20-25%), что учитывается в программном обеспечении для первоначального проектирования. Процесс значительно увеличивает плотность материала, прочность на изгиб и трещиностойкость.

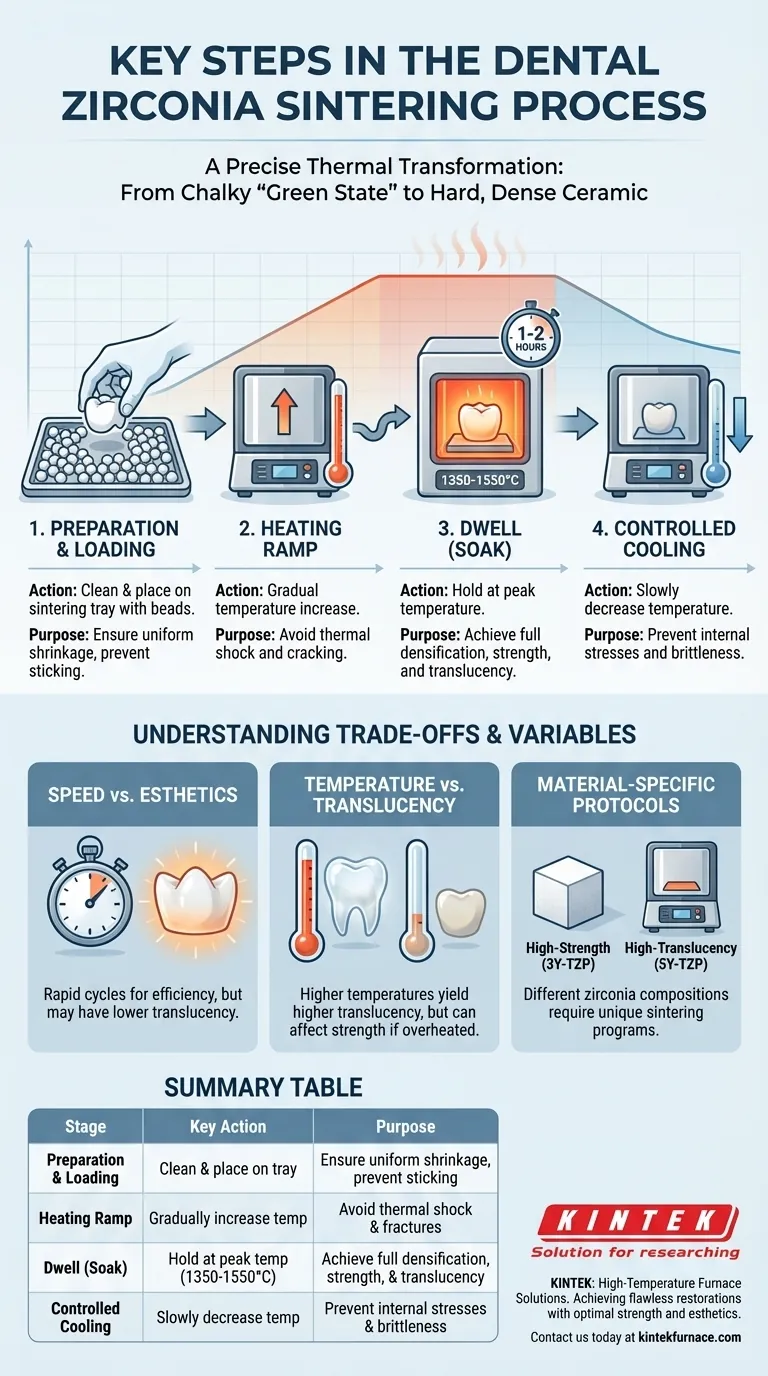

Пошаговое описание цикла спекания

Хотя печи и материалы различаются, основные стадии обычного цикла спекания остаются неизменными. Отклонение от этого контролируемого процесса является основной причиной таких отказов, как трещины или плохая эстетика.

Этап 1: Подготовка и загрузка

Перед началом цикла отфрезерованная реставрация должна быть тщательно очищена от всей пыли и мусора мягкой щеткой. Затем она помещается на спекательный поддон, часто с бисером из диоксида циркония, чтобы обеспечить равномерную усадку и предотвратить прилипание к поддону.

Этап 2: Нагрев

Печь не сразу достигает пиковой температуры. Вместо этого она следует постепенному нагреву. Медленное повышение температуры имеет решающее значение для предотвращения термического шока, который может вызвать трещины в материале еще до достижения им полной плотности.

Этап 3: Выдержка (или Отжиг)

Как только печь достигает целевой температуры (например, 1530°C), она удерживает эту температуру в течение определенного периода, известного как время выдержки. На этом этапе, часто продолжающемся один-два часа, происходит основное уплотнение. Частицы сплавляются, и реставрация достигает своей окончательной прочности и прозрачности.

Этап 4: Контролируемое охлаждение

Не менее важным, чем нагрев, является фаза контролируемого охлаждения. Печь медленно снижает температуру с контролируемой скоростью. Слишком раннее открытие печи или слишком быстрое охлаждение реставрации вызовет внутренние напряжения, делая ее хрупкой и очень восприимчивой к разрушению.

Понимание компромиссов и переменных

"Идеальный" цикл спекания не является универсальным. Он включает балансирование трех критических факторов: времени, температуры и желаемых конечных свойств реставрации.

Скорость против эстетики

Многие современные печи предлагают циклы "быстрого" спекания, которые могут быть завершены за долю времени по сравнению с обычным циклом. Хотя это отлично подходит для эффективности лаборатории, эти быстрые циклы иногда могут приводить к более низкой прозрачности по сравнению с традиционным, более медленным обжигом.

Температура против прозрачности

Пиковая температура спекания напрямую влияет на конечную эстетику. Как правило, более высокие температуры обеспечивают более высокую прозрачность. Однако перегрев материала может привести к увеличению размера зерен, что может немного снизить прочность на изгиб. Вот почему соблюдение проверенной производителем температуры для конкретного типа диоксида циркония является обязательным.

Протоколы для конкретных материалов

Различные типы диоксида циркония (например, высокопрочный 3Y-TZP для задних зубов по сравнению с высокопрозрачным 5Y-TZP для передних) имеют разный химический состав и требуют уникальных протоколов спекания. Использование программы, разработанной для одного типа диоксида циркония, для другого приведет к компромиссной или неудачной реставрации.

Правильный выбор для вашей цели

Выбор протокола спекания требует соответствия программы клиническим и деловым потребностям случая.

- Если ваш основной акцент делается на максимальной прочности: Используйте обычный (более медленный) цикл спекания и придерживайтесь рекомендованной производителем температуры для этого высокопрочного материала.

- Если ваш основной акцент делается на высокой эстетике для переднего зуба: Выберите высокопрозрачный диоксид циркония и используйте специальную программу спекания, разработанную для оптимизации его оптических свойств, что может включать более высокую пиковую температуру.

- Если ваш основной акцент делается на быстром выполнении работы для одной единицы: Проверенный цикл быстрого спекания является жизнеспособным вариантом, но убедитесь, что ваша печь и материал из диоксида циркония специально одобрены для этого процесса.

В конечном итоге, освоение процесса спекания заключается в осуществлении точного контроля для надежного преобразования простой фрезерованной формы в долговечную и красивую реставрацию.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| Подготовка и загрузка | Очистка и размещение реставрации на поддоне | Обеспечение равномерной усадки и предотвращение прилипания |

| Нагрев | Постепенное повышение температуры | Предотвращение термического шока и разрушений |

| Выдержка (Отжиг) | Поддержание пиковой температуры (1350-1550°C) | Достижение полного уплотнения, прочности и прозрачности |

| Контролируемое охлаждение | Медленное снижение температуры | Предотвращение внутренних напряжений и хрупкости |

Готовы повысить точность и эффективность вашей стоматологической лаборатории? KINTEK специализируется на высокотемпературных печных решениях, разработанных для спекания стоматологического диоксида циркония. Наши муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD, поддерживаемые глубокой кастомизацией, гарантируют безупречные реставрации с оптимальной прочностью и эстетикой. Свяжитесь с нами сегодня, чтобы обсудить, как наши передовые технологии могут удовлетворить ваши уникальные потребности!

Визуальное руководство

Связанные товары

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

Люди также спрашивают

- Почему использование универсальной настройки для всех материалов в зуботехнической печи является ошибкой? Освойте прецизионный обжиг для идеальных реставраций

- Почему температурный диапазон важен при выборе зуботехнической печи? Раскройте совместимость материалов и точность

- Каковы рекомендуемые методы обслуживания стоматологических печей? Обеспечьте точность и долговечность для вашей лаборатории

- Каковы основные функции керамических стоматологических печей? Достижение точности и долговечности в реставрациях зубов

- Каково значение зуботехнических печей в стоматологии? Обеспечение прочности и точности стоматологических реставраций