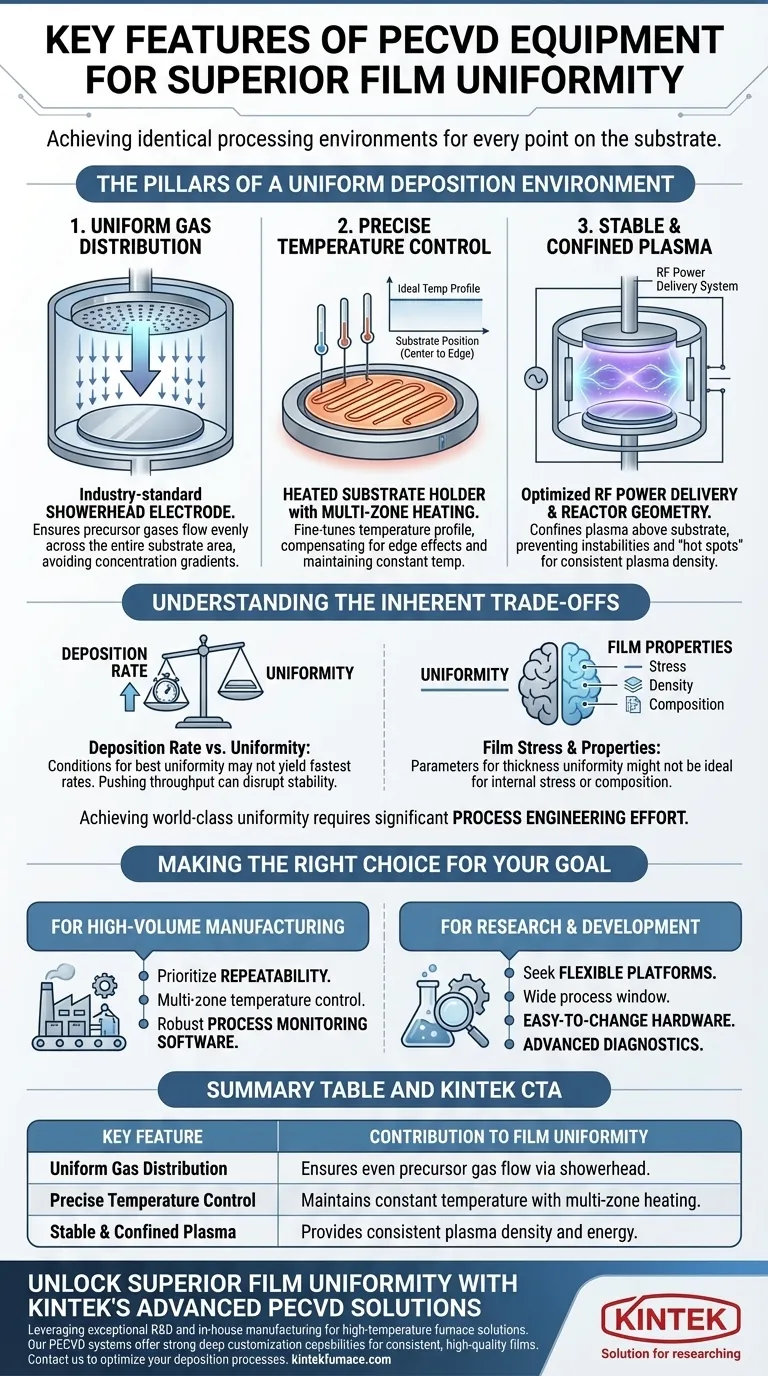

По своей сути, однородность пленки в системе плазменно-стимулированного химического осаждения из газовой фазы (PECVD) достигается за счет особенностей оборудования, которые создают идентичную среду обработки для каждой точки на подложке. Наиболее важными особенностями являются конструкция реактора, обеспечивающая равномерное распределение газа по пластине, точный и стабильный контроль температуры держателя подложки и система подачи энергии, которая генерирует постоянную плотность плазмы.

Цель современного оборудования PECVD – не просто осадить пленку, а точно управлять физикой плазмы и химией реакции. Истинная однородность достигается за счет создания идеально стабильной и однородной среды непосредственно над поверхностью подложки.

Основы однородной среды осаждения

Достижение однородной пленки — будь то по толщине, показателю преломления или стехиометрии — требует, чтобы поток и энергия реакционноспособных частиц, попадающих на поверхность подложки, были идентичными повсюду. Современное оборудование PECVD специально разработано для контроля этих факторов.

1. Равномерное распределение газа

Наиболее фундаментальной особенностью для обеспечения однородности является система подачи газа. Газы-предшественники должны подаваться в камеру таким образом, чтобы избежать градиентов концентрации.

Отраслевым стандартом является душевой электрод. Это большая пластинчатая электрод, расположенный непосредственно над подложкой, перфорированный тысячами точно спроектированных отверстий.

Эта конструкция обеспечивает равномерное распределение газов-предшественников по всей площади подложки, гарантируя, что каждая точка получает одинаковую начальную концентрацию реагентов.

2. Точный контроль температуры

Скорость химических реакций очень чувствительна к температуре. Даже небольшие колебания температуры по всей подложке могут привести к значительным различиям в толщине и свойствах пленки.

Системы PECVD используют нагреваемый держатель подложки, часто называемый патроном или плитой, со встроенными нагревательными элементами и множеством датчиков температуры.

Передовые системы оснащены многозонным нагревом, что позволяет контроллеру точно настраивать температурный профиль и компенсировать любые краевые эффекты или неоднородности в нагреве плазмы, обеспечивая постоянную температуру подложки от центра до края.

3. Стабильная и ограниченная плазма

Плазма является двигателем PECVD, расщепляя стабильные газы-предшественники на высокореактивные радикалы. Плотность и энергия этой плазмы должны быть однородными.

Это достигается за счет тщательного проектирования системы подачи ВЧ-мощности и геометрии реактора. Электроды (часто душевой электрод и держатель подложки) спроектированы для создания стабильного емкостного разряда.

Стенки камеры и конфигурация откачки также спроектированы таким образом, чтобы ограничить плазму областью непосредственно над подложкой, предотвращая нестабильность или «горячие точки», которые нарушили бы однородность.

Понимание присущих компромиссов

Оптимизация системы PECVD для однородности — это акт балансировки. Функции, способствующие однородности, иногда могут противоречить другим целям процесса.

Скорость осаждения против однородности

Часто условия, которые производят наиболее однородные пленки (например, более низкое давление, специфические соотношения потоков газа), не приводят к самым высоким скоростям осаждения.

Стремление к более высокой производительности за счет увеличения мощности или потоков газа может вызвать турбулентность и нарушить стабильную среду, ухудшая однородность. Ключевой частью разработки процесса является нахождение оптимальной точки между этими двумя параметрами.

Напряжение пленки и другие свойства

Параметры процесса, выбранные для наилучшей однородности толщины, могут быть не идеальными для других свойств пленки, таких как внутреннее напряжение, плотность или химический состав.

Например, регулировка мощности плазмы для улучшения однородности может изменить энергию ионной бомбардировки, что напрямую влияет на сжимающее или растягивающее напряжение полученной пленки.

Сложность настройки процесса

Современное оборудование предоставляет инструменты для контроля, но не гарантирует результатов "из коробки". Взаимодействие между потоком газа, давлением, температурой и мощностью плазмы является сложным.

Достижение однородности мирового класса требует значительных усилий по технологической проработке для разработки рецепта, в котором все эти параметры работают в гармонии для конкретной пленки и размера подложки.

Правильный выбор для вашей цели

Идеальное оборудование PECVD полностью зависит от вашего основного применения. Вы должны оценивать функции на основе проблем, которые вам необходимо решить.

- Если ваша основная задача — крупносерийное производство: Отдавайте предпочтение оборудованию с исключительной повторяемостью, многозонным контролем температуры и надежным программным обеспечением для мониторинга процесса, чтобы обеспечить постоянство от пластины к пластине.

- Если ваша основная задача — исследования и разработки: Ищите гибкую платформу с широким диапазоном процессов, легко изменяемыми аппаратными конфигурациями и расширенной диагностикой для понимания базовой физики плазмы.

В конечном счете, превосходное качество пленки является прямым результатом превосходного контроля окружающей среды.

Сводная таблица:

| Ключевая особенность | Вклад в однородность пленки |

|---|---|

| Равномерное распределение газа | Обеспечивает равномерный поток газа-предшественника по подложке через душевой электрод |

| Точный контроль температуры | Поддерживает постоянную температуру подложки с помощью многозонного нагрева для предотвращения отклонений |

| Стабильная и ограниченная плазма | Обеспечивает постоянную плотность и энергию плазмы для равномерного образования реакционноспособных частиц |

Добейтесь превосходной однородности пленки с передовыми PECVD-решениями KINTEK

В KINTEK мы используем исключительные научно-исследовательские разработки и собственное производство для поставки высокотемпературных печей, адаптированных для различных лабораторий. Наши системы PECVD, являющиеся частью комплексной линейки продуктов, включающей муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, разработаны с мощными возможностями глубокой настройки для точного соответствия вашим уникальным экспериментальным требованиям. Независимо от того, занимаетесь ли вы крупносерийным производством или НИОКР, наше оборудование обеспечивает точный контроль окружающей среды для получения стабильных, высококачественных пленок.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши процессы осаждения и достичь беспрецедентных результатов. Свяжитесь с нами прямо сейчас!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации