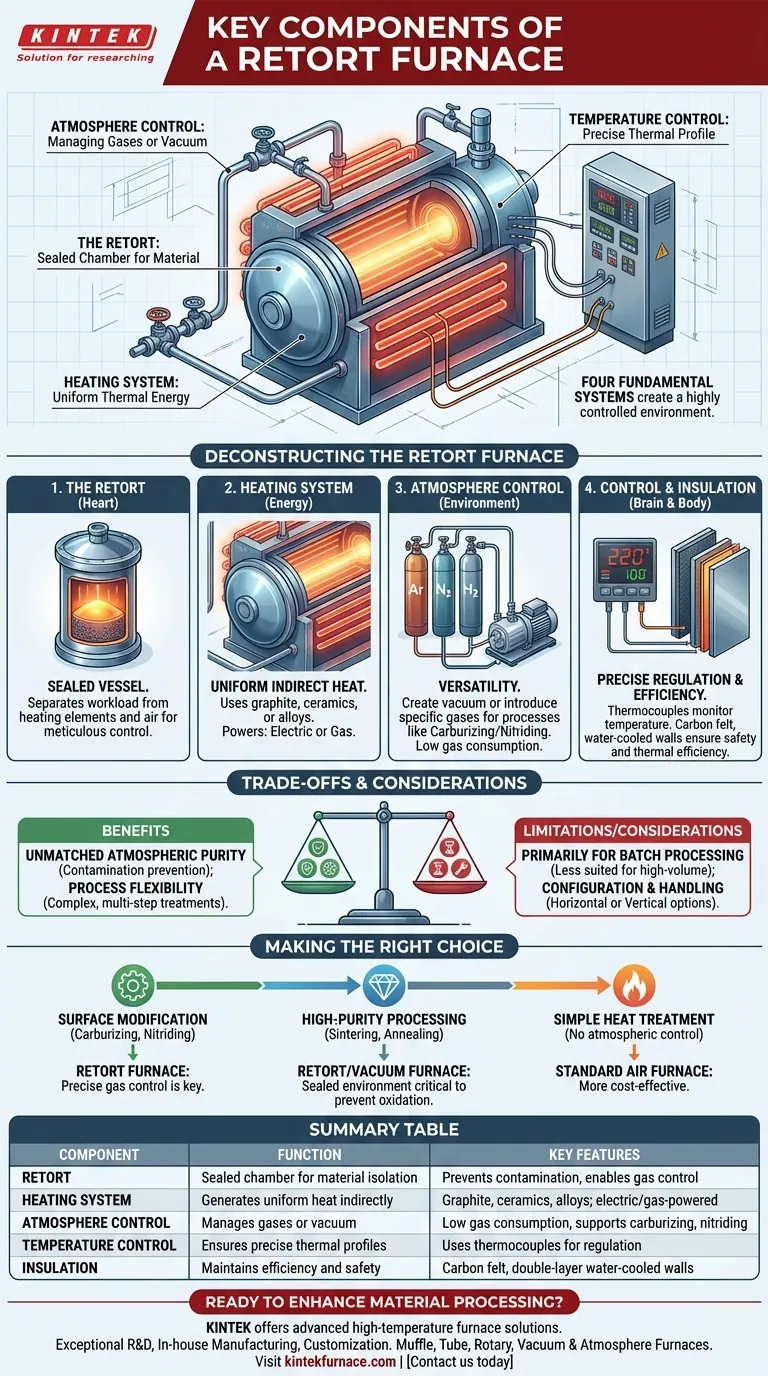

По своей сути ретортная печь построена на четырех фундаментальных системах. Это сама реторта, представляющая собой герметичную камеру для материала; система нагрева для создания высоких температур; система контроля температуры для точности процесса; и система контроля атмосферы для управления специализированными газами или вакуумом внутри реторты. Вместе эти компоненты создают строго контролируемую среду для передовой обработки материалов.

Определяющей характеристикой ретортной печи является не только ее способность генерировать тепло, но и использование герметичного сосуда — реторты — для полной изоляции обрабатываемого материала. Это разделение позволяет точно контролировать внутреннюю атмосферу, что является ключом к специализированным процессам термообработки.

Деконструкция ретортной печи: как компоненты работают вместе

Понимание ретортной печи требует рассмотрения того, как ее отдельные системы взаимодействуют, создавая уникальную среду обработки. Волшебство происходит благодаря синергии между герметизацией, нагревом и управлением атмосферой.

Реторта: Сердце процесса

Реторта — это центральный компонент. Это герметичный, часто цилиндрический сосуд, обычно изготовленный из металла, который содержит материал или «рабочую загрузку».

Его основная функция — служить барьером, отделяющим рабочую загрузку от нагревательных элементов печи и наружного воздуха. Это создает замкнутую систему, в которой внутренняя среда может быть тщательно контролируемой.

Система нагрева: генерирование точной тепловой энергии

Вокруг реторты расположены нагревательные элементы. Они могут быть изготовлены из различных материалов, таких как графит, керамика или специализированные металлические сплавы, и могут питаться от электричества или газа.

Система разработана для обеспечения равномерного нагрева, который распространяется через стенки реторты к материалу внутри. Этот косвенный нагрев гарантирует достижение рабочей загрузкой целевой температуры без прямого воздействия источника тепла.

Система контроля атмосферы: создание среды

Эта система делает ретортную печь такой универсальной. Она состоит из газовых входов, выходов и часто вакуумного насоса.

Она позволяет операторам удалять воздух для создания вакуума или вводить специфические газы, такие как аргон, азот или водород. Этот контроль необходим для таких процессов, как цементация (добавление углерода) или азотирование (добавление азота) и предотвращения окисления во время спекания или отжига. Поскольку реторта герметична, потребление газа очень низкое.

Система управления и изоляции: обеспечение стабильности и эффективности

Последняя часть — это мозг и тело печи. Система контроля температуры использует термопары для мониторинга внутренней температуры и регулирования мощности нагревательных элементов, обеспечивая соблюдение процессом точного термического профиля.

Корпус печи обеспечивает структурную поддержку и изоляцию. Современные конструкции часто используют высококачественную углеродную войлочную изоляцию и двухслойные стальные стенки с водяным охлаждением для максимальной тепловой эффективности и поддержания безопасных внешних температур.

Понимание компромиссов и ключевых соображений

Хотя ретортные печи мощны, они не являются универсальным решением. Их конструкция имеет определенные преимущества и ограничения, которые необходимо учитывать применительно к вашей задаче.

Преимущество: Непревзойденная чистота атмосферы

Герметичная конструкция является главной сильной стороной печи. Она обеспечивает абсолютный контроль над атмосферой, предотвращая загрязнение кислородом или другими элементами, что критически важно для обработки реактивных или высокочистых материалов.

Преимущество: Гибкость процесса

Одна ретортная печь может выполнять совершенно разные процессы. Операторы могут изменять атмосферные условия во время одного цикла обжига, что позволяет проводить сложные многостадийные обработки, которые были бы невозможны в стандартной печи.

Ограничение: Преимущественно для периодической обработки

Характер загрузки, герметизации и выгрузки реторты означает, что эти печи лучше всего подходят для периодической обработки. Для крупносерийного непрерывного производства более эффективными могут быть другие типы печей, например, конвейерные печи.

Рассмотрение: Конфигурация и обработка материалов

Ретортные печи могут быть построены в горизонтальной или вертикальной конфигурации. Выбор зависит от обрабатываемого продукта и желаемого метода загрузки и выгрузки, например, подвешивания деталей на приспособлении в вертикальной реторте.

Правильный выбор для вашего процесса

Выбор правильного оборудования для термической обработки полностью зависит от вашей конечной цели. Уникальные возможности ретортной печи делают ее идеальным выбором для специфических, требовательных применений.

- Если ваша основная задача — модификация поверхности (цементация, азотирование): Ретортная печь идеальна благодаря точному контролю над реактивными газовыми атмосферами.

- Если ваша основная задача — высокочистая обработка (спекание, отжиг): Герметичная среда ретортной или вакуумной печи критически важна для предотвращения окисления и обеспечения целостности материала.

- Если ваша основная задача — простая термообработка без контроля атмосферы: Подходящим инструментом является менее сложная и более экономичная стандартная печь с воздушной атмосферой.

Понимая, как эти основные компоненты обеспечивают точный контроль окружающей среды, вы можете определить, является ли ретортная печь правильным решением для вашей задачи по обработке материалов.

Сводная таблица:

| Компонент | Функция | Ключевые особенности |

|---|---|---|

| Реторта | Герметичная камера для изоляции материала | Предотвращает загрязнение, позволяет контролировать газ |

| Система нагрева | Генерирует равномерное тепло косвенно | Использует графит, керамику или сплавы; электрический или газовый привод |

| Контроль атмосферы | Управляет газами или вакуумом | Низкое потребление газа, поддерживает цементацию, азотирование |

| Контроль температуры | Обеспечивает точные термические профили | Использует термопары для регулирования |

| Изоляция | Поддерживает эффективность и безопасность | Углеродный войлок, двухслойные стенки с водяным охлаждением |

Готовы улучшить обработку материалов с помощью индивидуальной ретортной печи? В KINTEK мы используем исключительные научно-исследовательские разработки и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим потребностям. Наша линейка продукции включает муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD с широкими возможностями глубокой настройки для точного соответствия вашим уникальным экспериментальным требованиям. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может оптимизировать эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с контролируемой инертной азотной атмосферой 1400℃

Люди также спрашивают

- Каковы экологические преимущества использования инертных газов в печах? Сокращение отходов и выбросов для более экологичного процесса

- Как работает термообработка в инертной атмосфере? Предотвращение окисления для превосходного качества материала

- Как термообработка в азотной атмосфере улучшает упрочнение поверхности? Повышение долговечности и производительности

- Какова основная цель термообработки? Изменение свойств металла для превосходной производительности

- Что означает «инертный» в атмосфере печи? Защита материалов от окисления с помощью инертных газов.