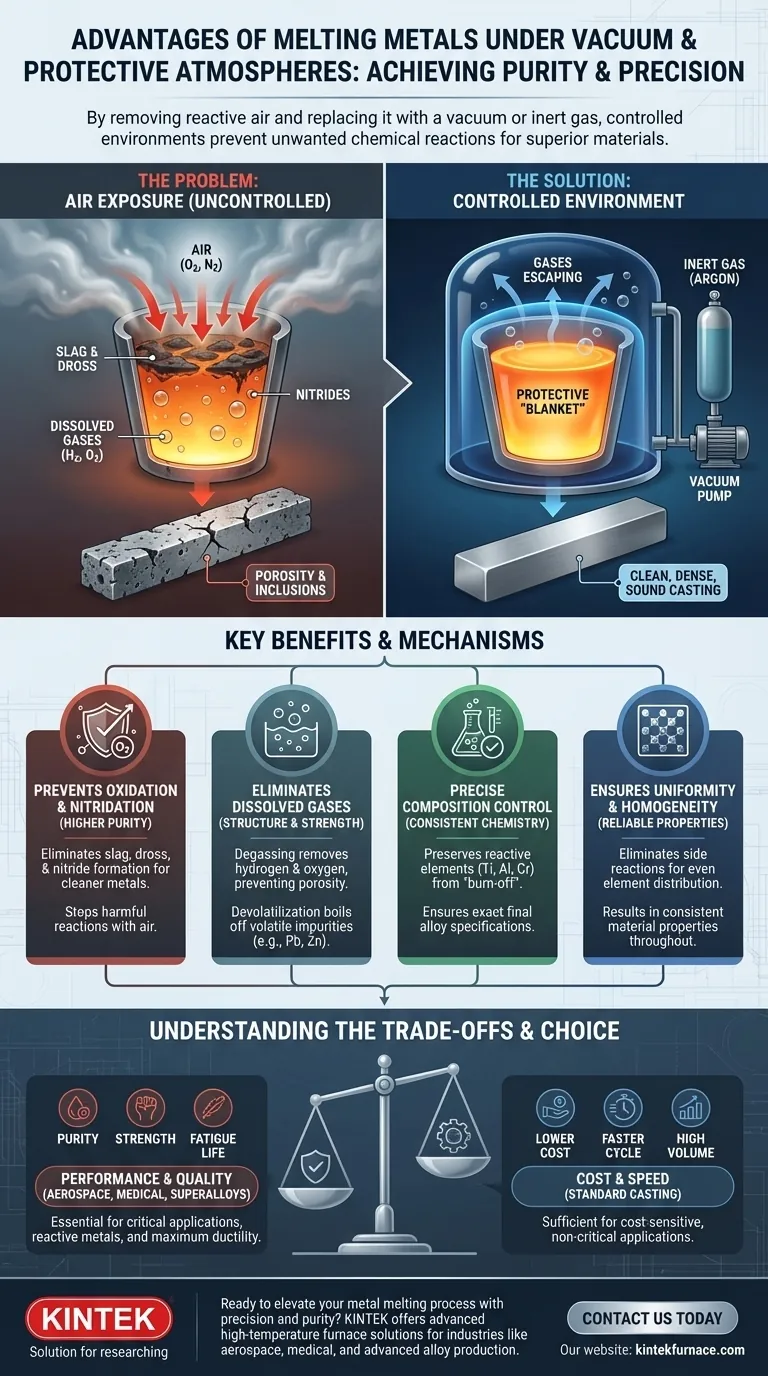

Плавление металлов в контролируемой среде — это, по сути, достижение чистоты и точности. Удаляя реакционноспособный воздух и заменяя его вакуумом или инертным газом, этот процесс предотвращает нежелательные химические реакции. Это приводит к получению более чистых, прочных и надежных материалов за счет уменьшения окисления, снижения содержания растворенных газов, удаления летучих примесей и обеспечения точного контроля конечного химического состава сплава.

По своей сути, плавка в вакууме или защитной атмосфере — это стратегия по устранению неконтролируемых химических реакций, которые происходят при контакте расплавленного металла с воздухом. Этот контроль предотвращает загрязнение, удаляет примеси и гарантирует, что конечный материал соответствует строгим требованиям к производительности и качеству.

Основа: Предотвращение нежелательных реакций

Основная цель плавки в контролируемой атмосфере — изолировать расплавленный металл от химически активных газов в окружающем воздухе, в первую очередь кислорода и азота.

Проблема с воздухом: Окисление и нитридирование

Когда горячий расплавленный металл контактирует с воздухом, он активно реагирует с кислородом с образованием оксидов, которые часто видны на поверхности в виде шлака или окалины.

Аналогичным образом, некоторые металлы могут реагировать с азотом с образованием твердых, хрупких частиц, называемых нитридами. Эти реакции ухудшают качество конечного продукта.

Как вакуум удаляет реагенты

Вакуум физически удаляет воздух из плавильной камеры. Снижая давление, резко уменьшается количество молекул кислорода и азота, способных реагировать с расплавом, эффективно останавливая эти вредные реакции до их начала.

Как защитная атмосфера экранирует расплав

Защитная атмосфера работает путем замены воздуха в камере на нереакционноспособный (инертный) газ, чаще всего аргон. Этот инертный газ образует стабильное «одеяло» над расплавленным металлом, защищая его от остаточного кислорода или других примесей.

Достижение более высокой чистоты и чистоты

Помимо простого предотвращения реакций, контролируемые атмосферы активно очищают сам металл, что приводит к получению превосходного конечного продукта.

Дегазация: Удаление растворенных газов

Расплавленные металлы могут поглощать значительное количество газов, таких как водород и кислород. По мере охлаждения и затвердевания металла растворимость этих газов падает, что заставляет их образовывать пузырьки, застрявшие в структуре.

Это создает критический дефект, известный как пористость, который серьезно ослабляет материал. Вакуум активно вытягивает эти растворенные газы из жидкого металла, процесс, называемый дегазацией, что приводит к получению плотного, цельного литья.

Деволатилизация: Выпаривание примесей

Вакуум снижает температуру кипения всех веществ. Этот принцип используется для удаления нежелательных микроэлементов с высоким давлением пара (что означает, что они легко кипят), таких как свинец, цинк, кадмий или магний.

Этот этап очистки, известный как деволатилизация, имеет решающее значение для высокочистых сплавов, где даже следовые количества этих элементов могут поставить под угрозу производительность.

Минимизация неметаллических включений

Оксиды и нитриды, образующиеся при плавке на воздухе, не исчезают просто так. Они могут застревать внутри затвердевшего металла в виде неметаллических включений.

Эти микроскопические частицы действуют как точки концентрации напряжений, создавая очаги зарождения трещин и усталостного разрушения. Предотвращая окисление с самого начала, вакуумная плавка резко сокращает количество этих вредных включений.

Достижение точного контроля состава сплава

Для современных сплавов точный процент каждого элемента критически важен для достижения желаемых свойств.

Сохранение реакционноспособных легирующих элементов

Многие высокоэффективные сплавы зависят от таких элементов, как титан, алюминий и хром, которые чрезвычайно реактивны с кислородом.

При плавке на воздухе значительное и непредсказуемое количество этих дорогостоящих элементов может быть потеряно из-за окисления. Плавление в вакууме предотвращает это «выгорание», гарантируя, что конечный состав будет именно таким, как задумано, и экономя ценный материал.

Обеспечение однородности и гомогенности

Когда побочные реакции устранены, легирующие элементы могут более равномерно растворяться и смешиваться с основным металлом. Это приводит к получению высокогомогенного расплава, гарантируя, что свойства материала будут одинаковыми по всему литью.

Понимание компромиссов

Хотя преимущества значительны, этот процесс не является выбором по умолчанию для каждого применения из-за его присущей сложности.

Увеличение стоимости и сложности

Вакуумные печи и соответствующие системы управления значительно дороже в приобретении, эксплуатации и обслуживании, чем их аналоги для плавки на воздухе.

Более длительное время цикла

Процесс откачки камеры до глубокого вакуума и, при необходимости, обратного заполнения ее инертным газом добавляет значительное время к каждому циклу плавки. Это снижает общую пропускную способность по сравнению с непрерывной плавкой на воздухе.

Непреднамеренная потеря элементов

Та же деволатилизация, которая удаляет примеси, может также удалять желаемые легирующие элементы, если они имеют высокое давление пара. Контроль параметров процесса для избирательного удаления только нежелательных элементов требует значительного опыта.

Сделайте правильный выбор для своей цели

Решение об использовании плавки в контролируемой атмосфере должно основываться на требованиях к производительности конечного компонента.

- Если ваше основное внимание уделяется критически важным для производительности применениям (аэрокосмическая отрасль, медицина): Этот процесс необходим для достижения требуемой чистоты, чистоты и механических свойств.

- Если ваше основное внимание уделяется работе с реактивными металлами (титан, суперсплавы): Это единственный способ предотвратить катастрофическую потерю дорогостоящих легирующих элементов и обеспечить правильный химический состав.

- Если ваше основное внимание уделяется максимальному сроку службы усталости и пластичности: Эффект дегазации вакуумной плавки имеет решающее значение для устранения пористости, которая ограничивает эти свойства.

- Если ваше основное внимание уделяется высокообъемному, чувствительному к стоимости литью (например, стандартному чугуну): Традиционная плавка на воздухе часто достаточна и более экономична.

В конечном счете, выбор этого процесса — это инвестиция в целостность материала, гарантирующая, что конечный компонент будет работать именно так, как спроектирован.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Предотвращает окисление и нитридирование | Устраняет образование шлака, окалины и нитридов для получения более чистых металлов |

| Уменьшает содержание растворенных газов | Удаляет водород и кислород для предотвращения пористости и повышения прочности |

| Удаляет летучие примеси | Выпаривает такие элементы, как свинец и цинк, для получения более чистых сплавов |

| Контролирует состав сплава | Сохраняет реактивные элементы, такие как титан и алюминий, для точного химического состава |

| Обеспечивает гомогенность | Способствует равномерному смешиванию для получения однородных свойств материала |

Готовы поднять процесс плавки металла на новый уровень с помощью точности и чистоты? В KINTEK мы используем исключительные исследования и разработки (R&D) и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных для таких отраслей, как аэрокосмическая, медицинская и производство современных сплавов. Наша линейка продукции, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется широкими возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может улучшить целостность вашего материала и результаты производительности!

Визуальное руководство

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

Люди также спрашивают

- Каковы некоторые специфические применения атмосферных печей в керамической промышленности? Повышение чистоты и производительности

- Как аргон и азот защищают образцы в вакуумных печах? Оптимизируйте свой термический процесс с помощью правильного газа

- Что такое муфельная печь с защитной атмосферой? Добейтесь точной термообработки в контролируемых условиях

- Какие основные инертные газы используются в вакуумных печах? Оптимизируйте ваш процесс термообработки

- Каковы перспективы развития камерных печей с контролируемой атмосферой в аэрокосмической промышленности? Откройте для себя передовую обработку материалов для аэрокосмических инноваций