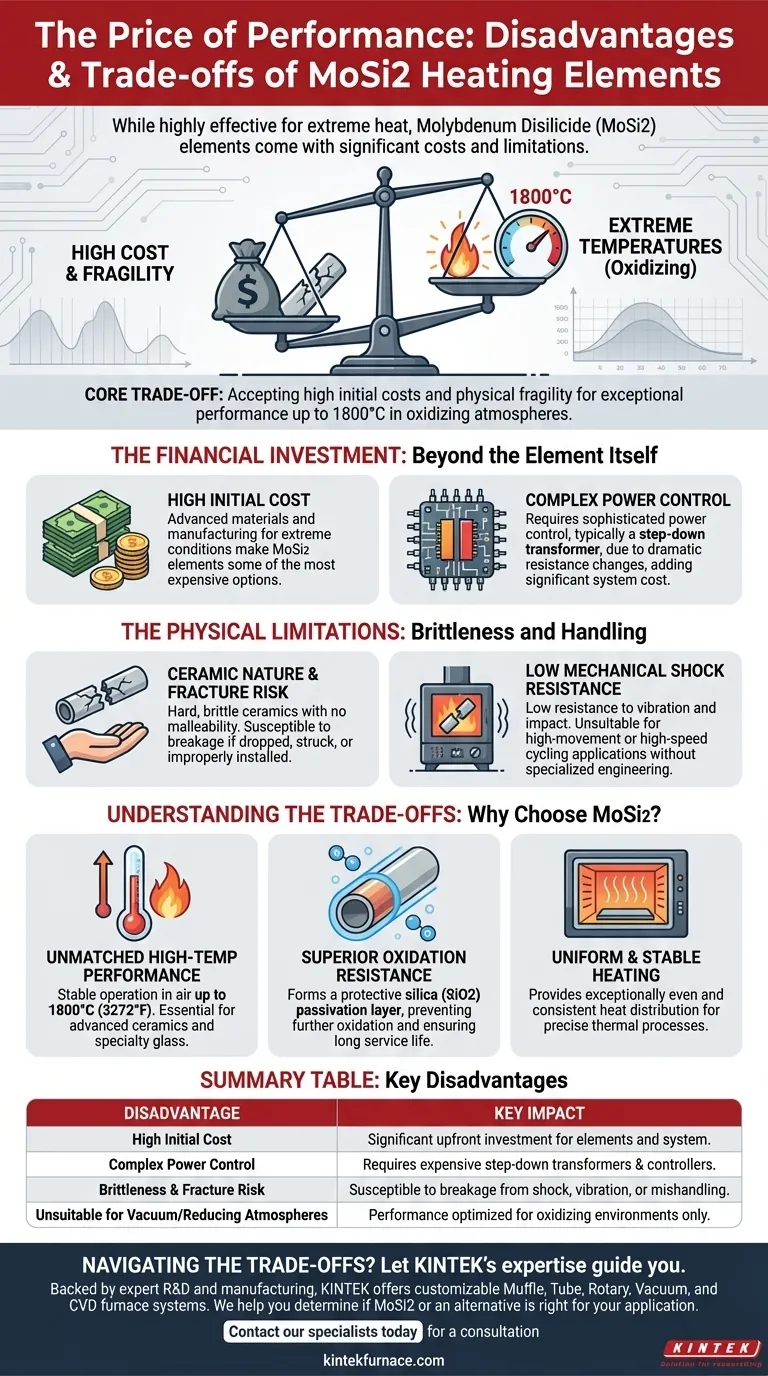

Хотя нагревательные элементы из дисилицида молибдена (MoSi2) высокоэффективны, они не являются универсальным решением. Их основные недостатки — это значительная первоначальная стоимость, потребность в дорогостоящих системах управления питанием и присущая им хрупкость, которая делает их восприимчивыми к разрушению от механических ударов.

Основной компромисс с элементами MoSi2 заключается в принятии высоких первоначальных затрат и физической хрупкости в обмен на исключительную производительность при экстремальных температурах (до 1800°C) в окислительных средах.

Финансовые вложения: больше, чем просто сам элемент

Выбор элементов MoSi2 включает в себя больше, чем просто цену компонента. Общая стоимость владения значительно зависит от сложных электрических систем, необходимых для их безопасной и эффективной работы.

Высокая первоначальная стоимость

Элементы MoSi2 являются одними из самых дорогих вариантов нагревательных элементов. Эта стоимость отражает передовые материалы и производственные процессы, необходимые для производства компонентов, способных выдерживать такие экстремальные условия эксплуатации.

Требования к сложному управлению питанием

В отличие от простых металлических элементов, MoSi2 нельзя подключать напрямую к стандартной линии электропитания. Их электрическое сопротивление резко меняется с температурой, что требует сложного управления питанием.

Это обычно требует понижающего трансформатора для управления их низким напряжением и высоким пусковым током, что добавляет значительную стоимость и сложность общей конструкции печи.

Физические ограничения: хрупкость и обращение

Те же свойства, которые позволяют MoSi2 работать при высоких температурах, определяют и его физические слабости. Эти элементы — не пластичные металлы; это твердые, хрупкие керамические материалы.

Керамическая природа и риск разрушения

Элементы MoSi2 восприимчивы к разрушению при неосторожном обращении. Им не хватает пластичности металлических элементов, и они могут сломаться при падении, ударе или неправильной установке.

Низкая устойчивость к механическим ударам

Эта хрупкость означает низкую устойчивость к механическим ударам или вибрации. Применения, связанные со значительным движением, высокоскоростными циклами или потенциальными ударами, как правило, не подходят для элементов MoSi2 без специального проектирования печи.

Понимание компромиссов: зачем выбирать MoSi2?

Несмотря на эти явные недостатки, элементы MoSi2 незаменимы в определенных отраслях. Их недостатки часто считаются необходимыми компромиссами для достижения производительности, которую не могут обеспечить другие материалы.

Непревзойденная высокотемпературная производительность

Элементы MoSi2 разработаны для самых требовательных тепловых процессов, способных стабильно работать на воздухе при температурах до 1800°C (3272°F). Это делает их незаменимыми для производства современных керамических материалов, плавления специального стекла и других высокотемпературных применений.

Превосходная стойкость к окислению

Определяющим преимуществом MoSi2 является его способность образовывать защитный пассивирующий слой диоксида кремния (SiO2) на своей поверхности при нагреве в окислительной атмосфере. Это тонкое стекловидное покрытие предотвращает дальнейшее окисление и обеспечивает длительный срок службы при температурах, которые разрушили бы большинство других материалов.

Равномерный и стабильный нагрев

При правильной эксплуатации эти элементы обеспечивают исключительно равномерное и стабильное распределение тепла. Эта равномерность критически важна в процессах, где требуется точный контроль температуры для предотвращения дефектов продукта или обеспечения целостности материала.

Сделайте правильный выбор для вашего приложения

Ваше решение должно основываться на четком понимании требований вашего процесса по сравнению с присущими материалу ограничениями.

- Если ваш основной приоритет — достижение максимально возможных температур в воздушной или окислительной среде: Производительность MoSi2 часто является единственным жизнеспособным вариантом, и вам необходимо заложить в бюджет соответствующие расходы и обеспечить осторожное обращение.

- Если ваш основной приоритет — экономичность для средних температур: Более простые, прочные металлические элементы, вероятно, будут более практичным и экономичным выбором.

- Если ваш основной приоритет — работа в вакууме или в печи с высокой вибрацией: Хрупкость MoSi2 делает его материалом с высоким риском, и следует рассмотреть альтернативы, такие как чистые молибденовые или вольфрамовые элементы.

В конечном итоге, выбор MoSi2 — это стратегическое решение в пользу обеспечения экстремальной температурной способности в ущерб стоимости и механической прочности.

Сводная таблица:

| Недостаток | Ключевое воздействие |

|---|---|

| Высокая первоначальная стоимость | Значительные первоначальные инвестиции в элементы и систему. |

| Сложное управление питанием | Требует дорогостоящих понижающих трансформаторов и контроллеров. |

| Хрупкость и риск разрушения | Восприимчивость к поломке от ударов, вибрации или неправильного обращения. |

| Не подходит для вакуумных/восстановительных сред | Производительность оптимизирована только для окислительных сред. |

Навигация по компромиссам высокотемпературных нагревательных элементов сложна. Позвольте опыту KINTEK направить вас.

Опираясь на экспертные исследования и разработки, а также на производственные мощности, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные и CVD печи, все из которых могут быть настроены в соответствии с вашими уникальными потребностями. Мы можем помочь вам определить, подходит ли MoSi2 для вашего применения при экстремальных температурах, или порекомендовать более подходящую альтернативу.

Свяжитесь с нашими специалистами сегодня для консультации, чтобы оптимизировать эффективность и надежность тепловой обработки вашей лаборатории.

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Вращающаяся трубчатая печь с несколькими зонами нагрева

Люди также спрашивают

- Каковы преимущества использования высокочистого зеленого порошка карбида кремния в нагревательных элементах? Повышение эффективности и срока службы

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева

- Каковы свойства и возможности карбида кремния (SiC) в качестве нагревательного элемента? Раскройте экстремальные температуры и долговечность

- Почему карбид кремния устойчив к химическим реакциям в промышленных печах? Откройте для себя долговечные высокотемпературные решения

- Какую максимальную температуру могут выдерживать нагревательные элементы из карбида кремния? Ключевые факторы долговечности и производительности