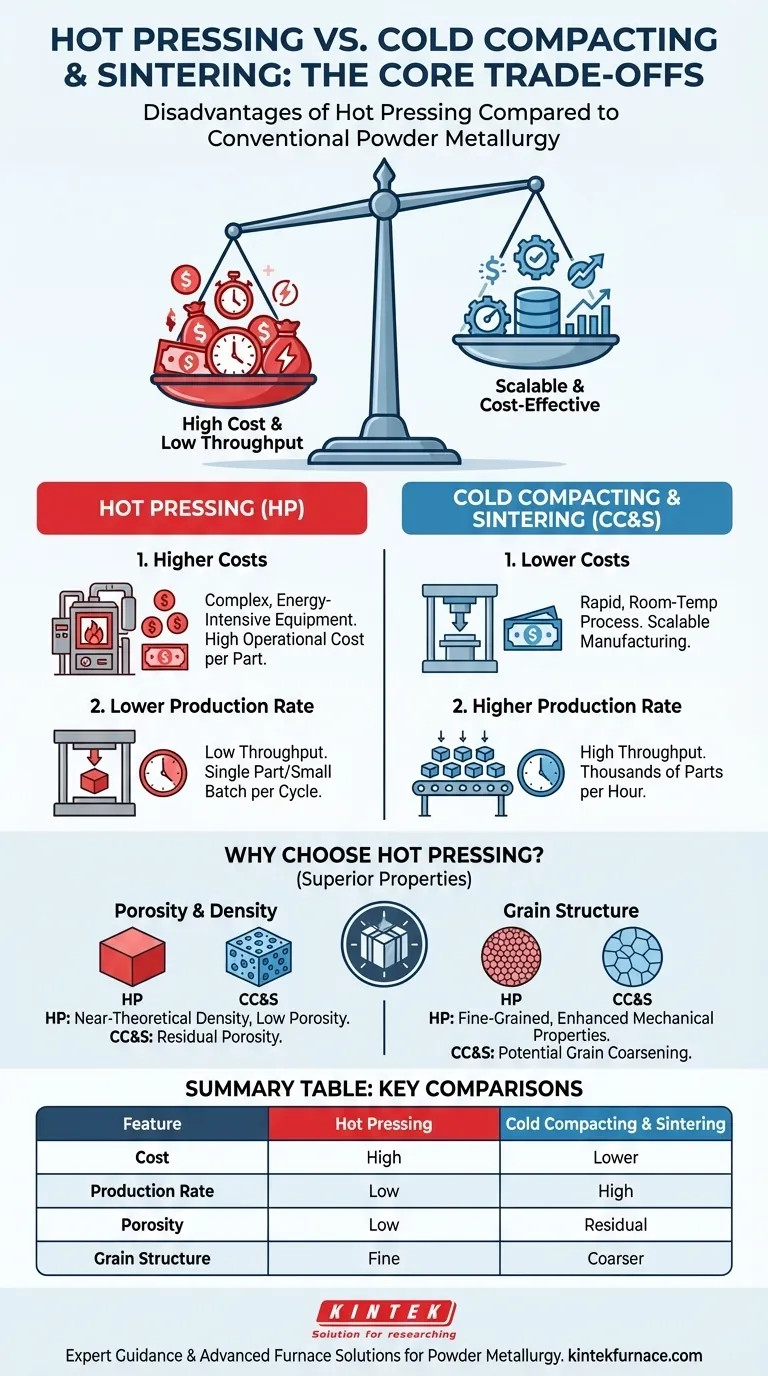

По своей сути, основные недостатки горячего прессования по сравнению с обычным холодным компактированием и спеканием заключаются в значительно более высоких затратах и более низких темпах производства. Хотя горячее прессование позволяет получать материалы с превосходными свойствами, это более сложный и энергоемкий процесс, что делает его менее подходящим для крупносерийного производства с жесткими требованиями к стоимости.

Выбор между этими двумя методами порошковой металлургии заключается не в том, какой из них универсально «лучше», а в фундаментальном компромиссе. Горячее прессование ставит во главу угла конечное качество и плотность материала за счет стоимости и скорости, в то время как холодное компактирование и спекание ставят во главу угла масштабируемость и экономичность.

Основные недостатки: Стоимость и производительность

Двумя наиболее значительными недостатками использования процесса горячего прессования являются финансовые вложения и ограниченная пропускная способность. Эти факторы часто делают его неприемлемым для массового производства.

Более высокие затраты на оборудование и энергию

Оборудование, необходимое для горячего прессования, по своей природе более сложное. Оно должно безопасно выдерживать экстремальные температуры и высокое давление одновременно, что требует прочной конструкции и дорогостоящих материалов.

Этот двухступенчатый процесс также очень энергоемкий. Нагрев матрицы и порошка для каждого цикла потребляет значительное количество энергии, что увеличивает эксплуатационные расходы на одну деталь.

Более низкая производительность

Производительность является критическим ограничением. Горячий пресс обычно обрабатывает только один компонент или очень небольшую партию за раз в рамках автономного цикла нагрева и прессования.

Напротив, холодное компактирование — это быстрый процесс штамповки при комнатной температуре, который может производить тысячи «сырых» деталей в час. Эти детали затем могут быть спечены большими партиями в отдельной печи, что создает высокомасштабируемую производственную линию.

Понимание компромиссов: Почему выбирают горячее прессование?

Несмотря на свои недостатки, горячее прессование используется по той причине, что оно позволяет достичь таких свойств материала, которые часто невозможно получить только с помощью холодного компактирования и спекания.

Влияние на пористость и плотность

Одновременное применение тепла и давления при горячем прессовании эффективно устраняет пустоты между частицами порошка. Это приводит к получению компонентов с плотностью, близкой к теоретической, и чрезвычайно низкой пористостью.

Холодное компактирование и спекание, с другой стороны, часто оставляют остаточную пористость в конечной детали. Это может снизить механическую прочность, долговечность и устойчивость к усталости.

Контроль зерновой структуры

Горячее прессование способствует формированию очень мелкозернистой микроструктуры. Давление, приложенное во время нагрева, физически препятствует росту зерен, что имеет решающее значение для повышения механических свойств, таких как твердость и ударная вязкость.

Высокие температуры, используемые при обычном спекании (без давления), могут привести к укрупнению зерен, что может снизить общие механические характеристики конечного продукта.

Объяснение парадокса времени

Хотя общий процесс горячего прессования имеет низкую пропускную способность, фактическая фаза уплотнения происходит удивительно быстро — часто занимает всего от 3 до 10 минут.

Обычное спекание, напротив, может потребовать от 1 до 2 часов в печи для достижения полного уплотнения. Ключевое различие заключается в размере партии; за это двухчасовое окно можно спечь тысячи деталей, компактированных холодным способом, в то время как горячий пресс производит только одну.

Правильный выбор для вашего применения

Выбор правильного процесса требует четкого понимания основной цели вашего проекта.

- Если ваша основная цель — массовое производство и экономичность: Выбирайте холодное компактирование и спекание за их непревзойденную масштабируемость и более низкую стоимость одной детали.

- Если ваша основная цель — максимальная производительность и плотность: Выбирайте горячее прессование при производстве критически важных компонентов, где механический отказ недопустим.

- Если ваша основная цель — современные материалы: Горячее прессование часто является единственным жизнеспособным методом для полного уплотнения керамики или экзотических сплавов, которые плохо спекаются обычным способом.

В конечном итоге, ваше решение зависит от баланса между инженерными требованиями к компоненту и экономическими реалиями его производства.

Сводная таблица:

| Недостаток | Горячее прессование | Холодное компактирование и спекание |

|---|---|---|

| Стоимость | Высокие затраты на оборудование и энергию | Более низкая стоимость одной детали |

| Темпы производства | Низкая пропускная способность, пакетная обработка | Высокая пропускная способность, масштабируемость |

| Пористость | Плотность, близкая к теоретической, низкая пористость | Может оставаться остаточная пористость |

| Зерновая структура | Мелкозернистая, улучшенные свойства | Потенциальное укрупнение зерен |

Нужен экспертный совет по выбору подходящей высокотемпературной печи для вашего процесса порошковой металлургии? В KINTEK мы используем исключительные научно-исследовательские разработки и собственное производство для предоставления передовых решений, таких как муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки гарантируют, что мы удовлетворим ваши уникальные экспериментальные требования, будь то для высокопроизводительного горячего прессования или масштабируемого спекания. Свяжитесь с нами сегодня, чтобы оптимизировать эффективность вашей лаборатории и достичь превосходных результатов в материаловедении!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры

- Какую роль играет пресс высокого давления при подготовке образцов цинка? Оптимизация карботермического восстановления

- Какую роль играет высокопроизводительный лабораторный пресс в процессе отверждения? Раскройте секрет превосходной прочности композитов

- Что такое вакуумная горячая прессовая печь? Раскройте превосходные характеристики материалов

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов