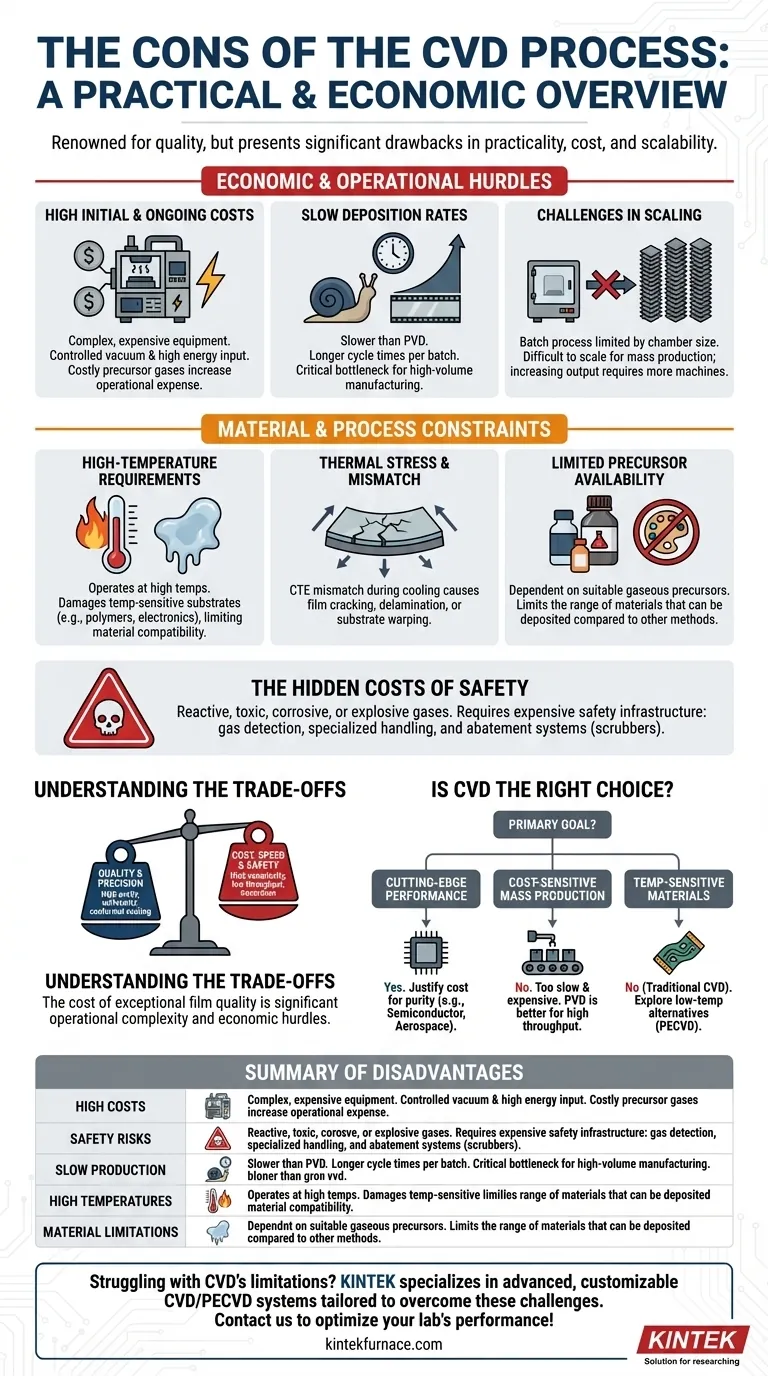

Хотя процесс химического парофазного осаждения (CVD) известен получением высококачественных тонких пленок, он сопряжен со значительными практическими и экономическими недостатками. Основные недостатки — это высокие эксплуатационные расходы, использование потенциально токсичных или взрывоопасных прекурсорных материалов, требования к высоким температурам, которые могут повредить подложки, а также присущие ограничения в скорости производства и масштабируемости. Эти факторы делают его специализированным процессом, а не универсально применимым.

Основная проблема CVD заключается в компромиссе между точностью и практичностью. Хотя он предлагает исключительный контроль над качеством и чистотой пленки, это достигается ценой значительной эксплуатационной сложности, соображений безопасности и экономических препятствий, которые делают его непригодным для многих сценариев массового производства.

Экономические и эксплуатационные препятствия

Для многих инженерных проектов жизнеспособность процесса определяется стоимостью и пропускной способностью. CVD представляет собой серьезные проблемы в обеих областях.

Высокие первоначальные и текущие расходы

Оборудование, необходимое для CVD, сложное и дорогое. Оно требует строго контролируемой вакуумной среды, точных регуляторов расхода газа и значительного потребления энергии, что увеличивает капитальные вложения. Кроме того, некоторые газы-прекурсоры, особенно металлоорганические соединения, являются дорогостоящими расходными материалами, которые увеличивают эксплуатационные расходы на один цикл.

Медленные скорости осаждения

По сравнению с другими методами, такими как физическое парофазное осаждение (PVD), CVD, как правило, имеет более низкую скорость роста пленки. Это напрямую приводит к увеличению времени цикла для каждой партии деталей. Для крупносерийного производства такая низкая пропускная способность может стать критическим узким местом, увеличивая стоимость единицы продукции и время выполнения заказа.

Проблемы масштабирования производства

CVD по своей сути является периодическим процессом, ограниченным физическим размером реакционной камеры. Это ограничение затрудняет масштабирование для истинного массового производства, поскольку одновременно можно покрыть только столько деталей, сколько поместится в камеру. Увеличение выпуска часто требует приобретения большего количества машин, а не просто ускорения одной производственной линии.

Материальные и технологические ограничения

Помимо экономики, физика и химия самого процесса CVD накладывают ряд ключевых ограничений, которые могут исключить его в качестве варианта для определенных применений.

Требования к высоким температурам

Большинство традиционных процессов CVD работают при очень высоких температурах, чтобы обеспечить энергию активации, необходимую для протекания химических реакций на поверхности подложки. Это тепло может легко повредить или деформировать чувствительные к температуре подложки, такие как полимеры, пластмассы или некоторые электронные компоненты, что сильно ограничивает совместимость материалов.

Тепловое напряжение и несоответствие

Даже если подложка может выдержать нагрев, высокотемпературный процесс может вызвать значительное напряжение. Когда камера остывает, вновь нанесенная пленка и нижележащая подложка сжимаются с разной скоростью (разница в коэффициенте теплового расширения). Это несоответствие может вызвать растрескивание пленки, расслоение или деформацию подложки.

Ограниченная доступность прекурсоров

Процесс CVD полностью зависит от наличия подходящих химических прекурсоров, которые могут подаваться в газообразном состоянии. Не все материалы могут быть легко или экономически преобразованы в стабильный, эффективный газообразный прекурсор, что ограничивает палитру материалов, которые могут быть осаждены, по сравнению с другими методами, такими как напыление.

Понимание компромиссов

Недостатки CVD существуют не в вакууме; они являются прямым компромиссом за его основные преимущества. Понимание этого баланса является ключом к принятию обоснованного решения.

Качество против стоимости и скорости

Причина, по которой инженеры мирятся с высокой стоимостью и медленной скоростью CVD, заключается в его способности производить пленки исключительной чистоты, однородности и плотности. Он обеспечивает точный контроль над толщиной и составом пленки, которого трудно достичь другими методами. Процесс превосходно покрывает сложные трехмерные формы конформно, что недоступно многим методам осаждения с прямой видимостью.

Скрытые издержки безопасности

Нельзя игнорировать реактивный и зачастую опасный характер газов-прекурсоров CVD и их побочных продуктов. Эти вещества могут быть токсичными, коррозионными или даже взрывоопасными. Управление этим риском требует дорогостоящей инфраструктуры безопасности, включая системы обнаружения газов, специализированные протоколы обращения и системы очистки (скрубберы) для обработки выхлопных газов. Это не дополнительные расходы; это критические требования безопасности и охраны окружающей среды.

Подходит ли CVD для вашего применения?

Выбор технологии осаждения требует соответствия возможностей процесса основной цели вашего проекта.

- Если ваш основной фокус — передовая производительность: Исключительная чистота, однородность и свойства материалов, достигаемые с помощью CVD, часто оправдывают его высокую стоимость и сложность, особенно в полупроводниковой, оптической и аэрокосмической отраслях.

- Если ваш основной фокус — экономически чувствительное массовое производство: Низкие скорости осаждения, периодический характер процесса и высокие эксплуатационные расходы CVD делают его непригодным. Другие методы, такие как PVD, как правило, лучше подходят для высокой пропускной способности.

- Если ваш основной фокус — нанесение покрытий на чувствительные к температуре материалы: Традиционный высокотемпературный CVD, вероятно, не подходит. Вам необходимо рассмотреть низкотемпературные альтернативы (такие как PECVD) или совершенно другие технологии осаждения.

В конечном счете, понимание этих ограничений — первый шаг к выбору наиболее эффективной и экономичной технологии осаждения для ваших конкретных инженерных целей.

Сводная таблица:

| Недостаток | Ключевые детали |

|---|---|

| Высокие затраты | Дорогостоящее оборудование, дорогие газы-прекурсоры и высокое энергопотребление увеличивают эксплуатационные расходы. |

| Риски для безопасности | Использование токсичных, коррозионных или взрывоопасных газов требует строгих мер безопасности и инфраструктуры. |

| Медленное производство | Низкие скорости осаждения и периодический процесс ограничивают пропускную способность и масштабируемость для массового производства. |

| Высокие температуры | Может повредить чувствительные к температуре подложки и вызвать тепловое напряжение или расслоение пленки. |

| Материальные ограничения | Ограничено доступностью прекурсоров, что сужает диапазон материалов, которые могут быть осаждены. |

Сталкиваетесь с высокими затратами и проблемами безопасности CVD? KINTEK специализируется на передовых высокотемпературных печных решениях, включая системы CVD/PECVD, адаптированных для преодоления этих ограничений. Благодаря исключительному опыту в области исследований и разработок и собственному производству мы предлагаем глубокую кастомизацию для удовлетворения ваших уникальных экспериментальных потребностей, обеспечивая эффективность и надежность. Свяжитесь с нами сегодня, чтобы обсудить, как наши муфельные, трубчатые, роторные, вакуумные и атмосферные печи могут оптимизировать производительность вашей лаборатории!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Где обычно используются трубчатые печи CVD? Важны для высокотехнологичных материалов и электроники

- Что делает трубчатую печь CVD незаменимой для материаловедения и нанотехнологий? Откройте для себя точность синтеза материалов

- Каких температурных диапазонов может достигать трубчатая печь для ХОВ (CVD) с различными материалами трубок? Раскройте потенциал высокотемпературной точности для вашей лаборатории

- Какие типы контроля атмосферы поддерживает трубчатая печь для ХОВ? Вакуум и газовый контроль для точности

- Каков принцип работы трубчатой печи CVD? Добейтесь точного осаждения тонких пленок для вашей лаборатории