Отдельно стоящие монолитные материалы, полученные методом химического осаждения из газовой фазы (CVD), отличаются исключительной чистотой и сплошной структурой, практически лишенной пор. Высококонтролируемый процесс CVD позволяет синтезировать воспроизводимые объемные материалы с эксплуатационными характеристиками, которые часто превосходят характеристики материалов, полученных традиционными методами плавления, литья или порошковой металлургии.

Основная ценность CVD для получения монолитных материалов заключается в его послойном, атом за атомом, формировании. Этот точный контроль приводит к созданию практически идеального твердого тела, спроектированного для исключительной чистоты и плотности, что открывает уровни производительности, недостижимые с помощью традиционных методов плавления, литья или порошковой металлургии.

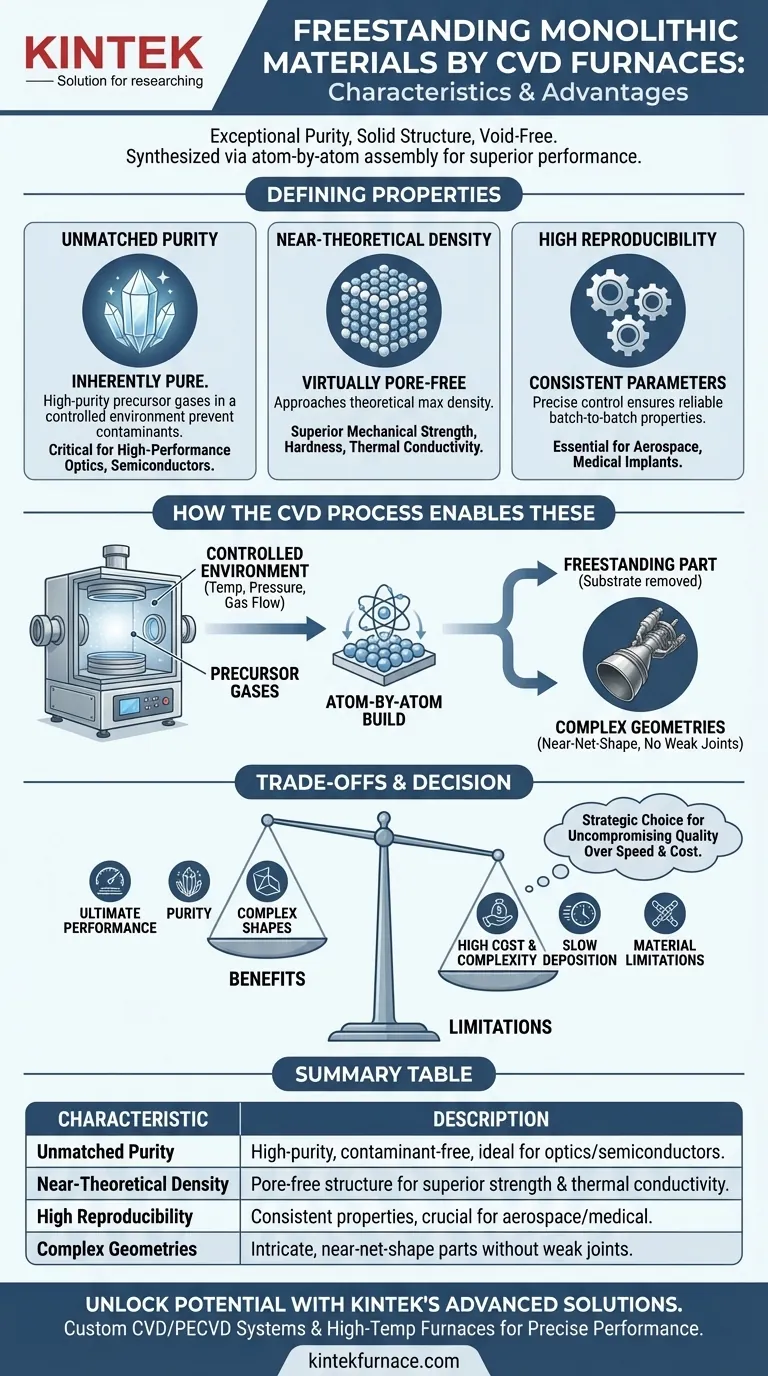

Определяющие свойства монолитов CVD

Уникальная среда внутри печи CVD напрямую придает конечному отдельно стоящему материалу несколько ключевых характеристик. Эти свойства не случайны; они являются прямым результатом самого производственного процесса.

Непревзойденная чистота

Материалы, получаемые методом CVD, по своей сути чисты. Процесс начинается с высокочистых исходных газов, а контролируемая среда осаждения эффективно предотвращает попадание примесей.

Эта экстремальная чистота критически важна для применений, где даже следовые примеси могут ухудшить характеристики, например, в высокоэффективной оптике, полупроводниковых компонентах или коррозионностойких покрытиях.

Плотность, близкая к теоретической

Монолиты CVD известны своей исключительно высокой плотностью, часто приближающейся к теоретическому максимальному значению плотности материала. Это означает, что они практически не содержат микроскопических пор или пустот, присутствующих в материалах, полученных спеканием или литьем.

Отсутствие пористости напрямую приводит к превосходным механическим свойствам, включая более высокую прочность, твердость и ударную вязкость. Это также улучшает теплопроводность, поскольку нет пор, препятствующих потоку тепла.

Высокая воспроизводимость

Точный, автоматизированный контроль параметров процесса CVD — таких как температура, давление и скорость потока газа — обеспечивает высокую степень согласованности.

Это означает, что свойства материала могут быть надежно воспроизведены от одного производственного цикла к другому. Для таких отраслей, как аэрокосмическая промышленность или производство медицинских имплантатов, эта согласованность между партиями является не подлежащим обсуждению требованием.

Как процесс CVD обеспечивает эти характеристики

Свойства конечного продукта являются прямым отражением процесса, используемого для его создания. Гибкость и точность современных печей CVD делают эти высокопроизводительные материалы возможными.

Роль контролируемой среды

Печи CVD функционируют как высококонтролируемые химические реакторы. Способность поддерживать точные высокие температуры и давления, а также точный контроль над составом газовой фазы, является фундаментальной.

Этот контроль позволяет селективно осаждать желаемый материал, исключая нежелательные элементы, что является механизмом, обеспечивающим высокую чистоту и плотность.

Построение от атома

В отличие от плавления и затвердевания, CVD создает материал по одному атомному или молекулярному слою за раз. Газообразные прекурсоры разлагаются на нагретой поверхности, оставляя твердый осадок.

Этот методичный, аддитивный процесс позволяет материалу вырасти в полностью плотное твердое тело, идеально повторяя форму подложки или оправки, на которой он растет. После достижения желаемой толщины эта подложка может быть удалена, оставляя «отдельно стоящую» монолитную деталь.

Создание сложных геометрий

Поскольку материал осаждается на поверхность, CVD может создавать сложные, почти готовые к использованию компоненты, которые было бы чрезвычайно трудно или невозможно создать с помощью традиционной механической обработки.

Это позволяет создавать монолитные детали, такие как сопла ракетных двигателей, тигли или сложные оптические компоненты, без слабых мест, связанных со сварными швами или соединениями.

Понимание компромиссов

Хотя CVD производит материалы с превосходными свойствами, это не идеальное решение для каждого применения. Понимание его ограничений является ключом к принятию обоснованного решения.

Высокая стоимость и сложность

Печи CVD — это сложные и дорогостоящие устройства. Исходные газы также могут быть дорогими и могут потребовать специальных процедур обращения, что увеличивает эксплуатационные расходы.

Низкая скорость осаждения

Построение материала по атому — это по своей сути медленный процесс. Для толстых объемных компонентов один производственный цикл может занять дни или даже недели. Это делает CVD непригодным для экономичного крупносерийного производства.

Ограничения материалов

Процесс CVD зависит от наличия подходящих химических прекурсоров, которые являются летучими при управляемых температурах и давлениях. Это означает, что не все материалы могут быть легко синтезированы этим методом.

Выбор CVD для вашего применения

Решение об использовании монолитов, полученных методом CVD, должно основываться на четком понимании основной цели вашего проекта.

- Если ваша основная цель — максимальная производительность и чистота: CVD часто является единственным жизнеспособным методом для создания монолитных компонентов, которые приближаются к теоретическим пределам материала.

- Если ваша основная цель — производство сложных, почти готовых деталей с высокой прочностью: Способность CVD создавать плотные, беспористые структуры на сложных формах делает его лучшим выбором по сравнению с механической обработкой или литьем.

- Если ваша основная цель — экономичное крупносерийное производство: Низкая скорость осаждения и высокие эксплуатационные расходы CVD означают, что вам следует рассмотреть альтернативные методы, такие как спекание или литье.

В конечном счете, выбор CVD для монолитных материалов — это стратегическое решение в пользу бескомпромиссного качества и производительности в ущерб скорости и стоимости.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Непревзойденная чистота | Высокочистые материалы без примесей, идеальны для оптики и полупроводников. |

| Плотность, близкая к теоретической | Практически беспористая структура для превосходной прочности, твердости и теплопроводности. |

| Высокая воспроизводимость | Последовательные свойства между партиями, критически важны для аэрокосмической промышленности и медицинских имплантатов. |

| Сложные геометрии | Позволяет создавать сложные детали почти готовой формы без слабых соединений. |

Раскройте весь потенциал своей лаборатории с передовыми высокотемпературными печными решениями KINTEK. Используя исключительные возможности НИОКР и собственное производство, мы предлагаем муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, адаптированные к вашим уникальным экспериментальным потребностям. Наша сильная способность к глубокой кастомизации обеспечивает точную производительность для применений, требующих высокой чистоты, плотности и воспроизводимости. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваш материальный синтез и стимулировать инновации!

Визуальное руководство

Связанные товары

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

Люди также спрашивают

- Какие тенденции развития печей для CVD-процессов ожидаются в будущем? Откройте для себя более "умные" и универсальные системы

- Каковы ключевые конструктивные особенности трубчатой печи для ХОС? Оптимизируйте синтез материалов с помощью точности

- Что такое двумерные гетероструктуры и как они создаются с помощью трубчатых печей CVD?| Решения KINTEK

- Почему конструкция трубы важна в печах CVD? Обеспечение равномерного осаждения для получения пленок высокого качества

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом