Для инженеров и ученых, работающих на пределе возможностей, вакуумный отжиг является критически важным процессом кондиционирования материала, а не просто этапом очистки. Он фундаментально изменяет нержавеющую сталь на молекулярном уровне для решения двух основных проблем: он резко снижает газоотделение водорода, что позволяет достигать давлений сверхвысокого вакуума, и минимизирует магнитную проницаемость материала для использования в высокочувствительных экспериментах.

Вакуумный отжиг — это не очистка поверхности компонента; это термический процесс, который удаляет захваченные газы из самой массы металла и сбрасывает его магнитные свойства, превращая стандартную нержавеющую сталь в материал, пригодный для экстремальных условий эксплуатации.

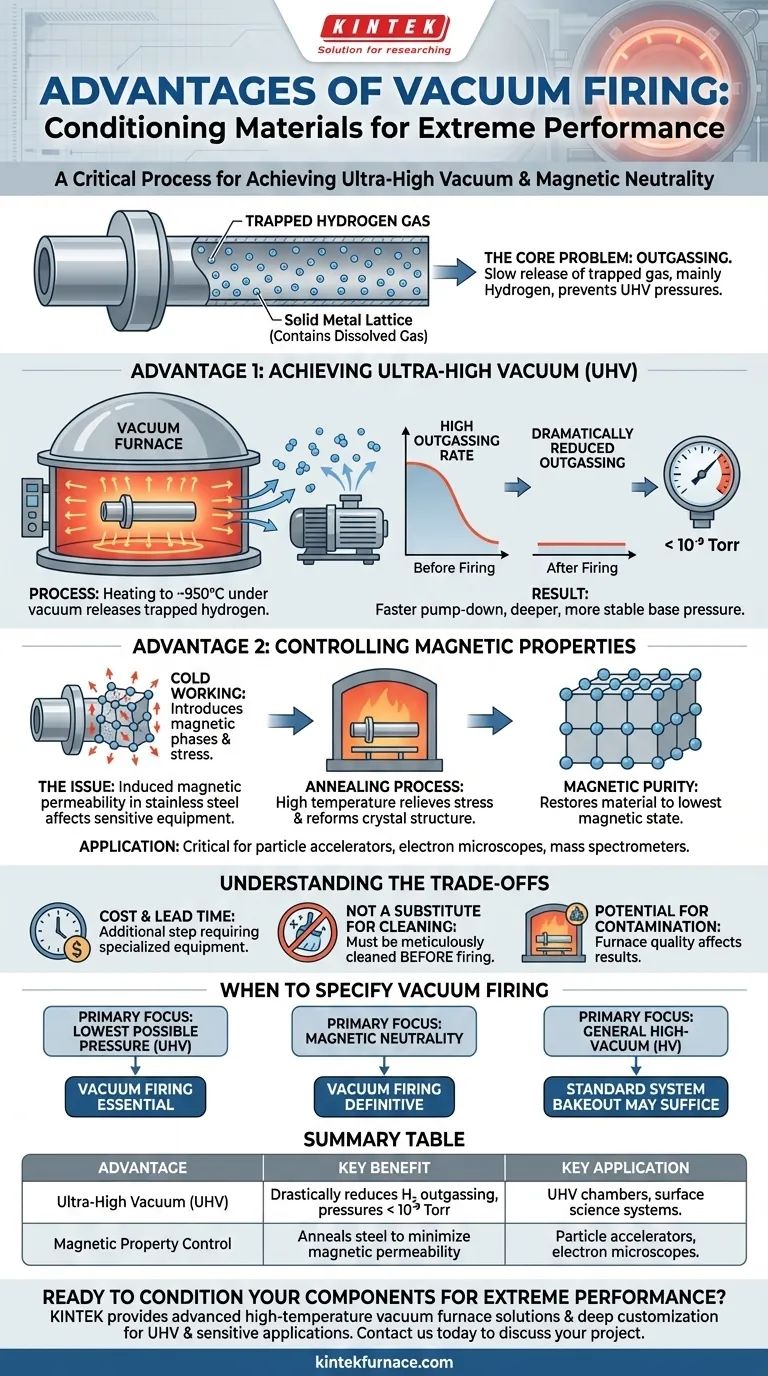

Основная проблема: газ, захваченный в вашем металле

Чтобы понять преимущества вакуумного отжига, вы должны сначала понять, что твердый металл не является по-настоящему твердым. Он содержит огромное количество растворенных атомов газа, в основном водорода, захваченных в его кристаллической решетке во время производства.

Что такое газоотделение?

Газоотделение — это медленное высвобождение этих захваченных молекул газа из объема материала в вакуумную среду. Этот процесс является главным фактором, препятствующим достижению вакуумной камеры самого низкого возможного (базового) давления.

Почему водород является главным виновником

В нержавеющей стали водород является основным виновником. Его атомы невероятно малы, что позволяет им относительно легко проникать сквозь структуру металла. Когда вы откачиваете камеру, этот захваченный водород медленно просачивается, постоянно добавляя молекулы газа, которые ваши насосы должны удалять.

Преимущество 1: Достижение сверхвысокого вакуума (СВВ)

Основная причина вакуумного отжига компонентов — борьба с газоотделением водорода и достижение давлений в диапазоне сверхвысокого вакуума (ниже 10⁻⁹ Торр).

Как работает вакуумный отжиг

Процесс включает помещение очищенных компонентов в вакуумную печь, которая затем нагревается до высокой температуры (обычно около 950°C для аустенитной нержавеющей стали) под вакуумом. Это тепло придает захваченным атомам водорода энергию, необходимую для высвобождения из металлической решетки и диффузии к поверхности, где окружающий вакуум постоянно уносит их прочь.

Результат: резкое снижение газоотделения

После охлаждения компонент содержит значительно меньше растворенного водорода. Когда эта деталь позже устанавливается в вашей вакуумной системе, скорость ее газоотделения будет на порядки ниже. Это позволяет вашим насосам достигать гораздо более глубокого и стабильного базового давления, чем было бы возможно в противном случае.

Преимущество 2: Контроль магнитных свойств

Для некоторых научных применений даже крошечное количество магнетизма в «немагнитной» нержавеющей стали может стать серьезной проблемой. Вакуумный отжиг решает эту проблему, выступая в качестве процесса отжига высокой чистоты.

Проблема магнитной проницаемости

Магнитная проницаемость — это мера того, насколько легко материал может поддерживать формирование магнитного поля. Хотя аустенитные нержавеющие стали (такие как 304L или 316L) в основном немагнитны, они могут становиться слегка магнитными при подвергании холодной обработке, такой как механическая обработка, гибка или формовка. Это вносит напряжение в материал, создавая магнитные фазы.

Отжиг для магнитной чистоты

Высокие температуры вакуумного отжига отжигают сталь. Этот процесс снимает внутренние напряжения, вызванные холодной обработкой, и позволяет кристаллической структуре материала переформироваться. Это эффективно устраняет индуцированные напряжением магнитные фазы, снижая магнитную проницаемость материала до самого низкого возможного состояния.

Применение, где это важно

Это критически важно для такого оборудования, как ускорители частиц, электронные микроскопы и масс-спектрометры, где пучки заряженных частиц могут отклоняться даже незначительными блуждающими магнитными полями. Использование вакуумно-отожженных компонентов гарантирует, что магнитная среда будет максимально нейтральной.

Понимание компромиссов

Вакуумный отжиг — мощное решение, но оно не лишено соображений. Это специализированный и преднамеренный инженерный выбор.

Стоимость и сроки выполнения

Вакуумный отжиг — это дополнительный производственный этап, требующий специализированного оборудования и опыта. Это увеличивает как стоимость, так и сроки выполнения проекта по сравнению с использованием компонентов непосредственно после механической обработки.

Не замена надлежащей очистке

Вакуумный отжиг — это обработка основного материала, а не процесс очистки поверхности. Он не удаляет поверхностные масла, частицы или другие загрязнения. Фактически, детали должны быть тщательно очищены до помещения в печь, чтобы избежать припекания загрязняющих веществ к поверхности.

Потенциал загрязнения

Процесс хорош настолько, насколько чиста печь, в которой он выполняется. Если сама вакуумная печь не чиста или имеет утечки, она может потенциально внести загрязнение в детали, сводя на нет цель процедуры.

Когда следует указывать вакуумный отжиг

Ваше решение должно определяться исключительно требованиями к производительности вашей системы.

- Если ваша основная цель — достижение максимально низкого давления (СВВ): Вакуумный отжиг необходим для минимизации газоотделения водорода из ваших компонентов из нержавеющей стали.

- Если ваша основная цель — магнитная нейтральность: Вакуумный отжиг — это окончательный метод снижения магнитной проницаемости холоднодеформированной аустенитной нержавеющей стали для чувствительных приборов.

- Если ваша основная цель — общий высокий вакуум (ВВ): Для менее требовательных систем (выше 10⁻⁸ Торр) может быть достаточно стандартного внутрисистемного прогрева для управления газоотделением без необходимости предварительного отжига компонентов.

Этот процесс позволяет взять стандартный промышленный материал и подготовить его для выдающихся научных и технических применений.

Сводная таблица:

| Преимущество | Ключевая выгода | Ключевое применение |

|---|---|---|

| Сверхвысокий вакуум (СВВ) | Резко снижает газоотделение водорода, обеспечивая давление ниже 10⁻⁹ Торр. | Камеры СВВ, системы поверхностной науки. |

| Контроль магнитных свойств | Отжигает сталь для минимизации магнитной проницаемости для магнитной нейтральности. | Ускорители частиц, электронные микроскопы, масс-спектрометры. |

Готовы подготовить ваши компоненты к экстремальной производительности?

Используя исключительные возможности НИОКР и собственное производство, KINTEK предлагает передовые решения для высокотемпературных вакуумных печей для СВВ и чувствительных применений. Наша линейка продуктов, включая вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD, дополняется нашими сильными возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных требований, таких как специализированные процессы вакуумного отжига.

Свяжитесь с нами сегодня, чтобы обсудить, как наши вакуумные печи могут помочь вам достичь сверхвысокого вакуума и магнитной чистоты для ваших наиболее ответственных проектов.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня