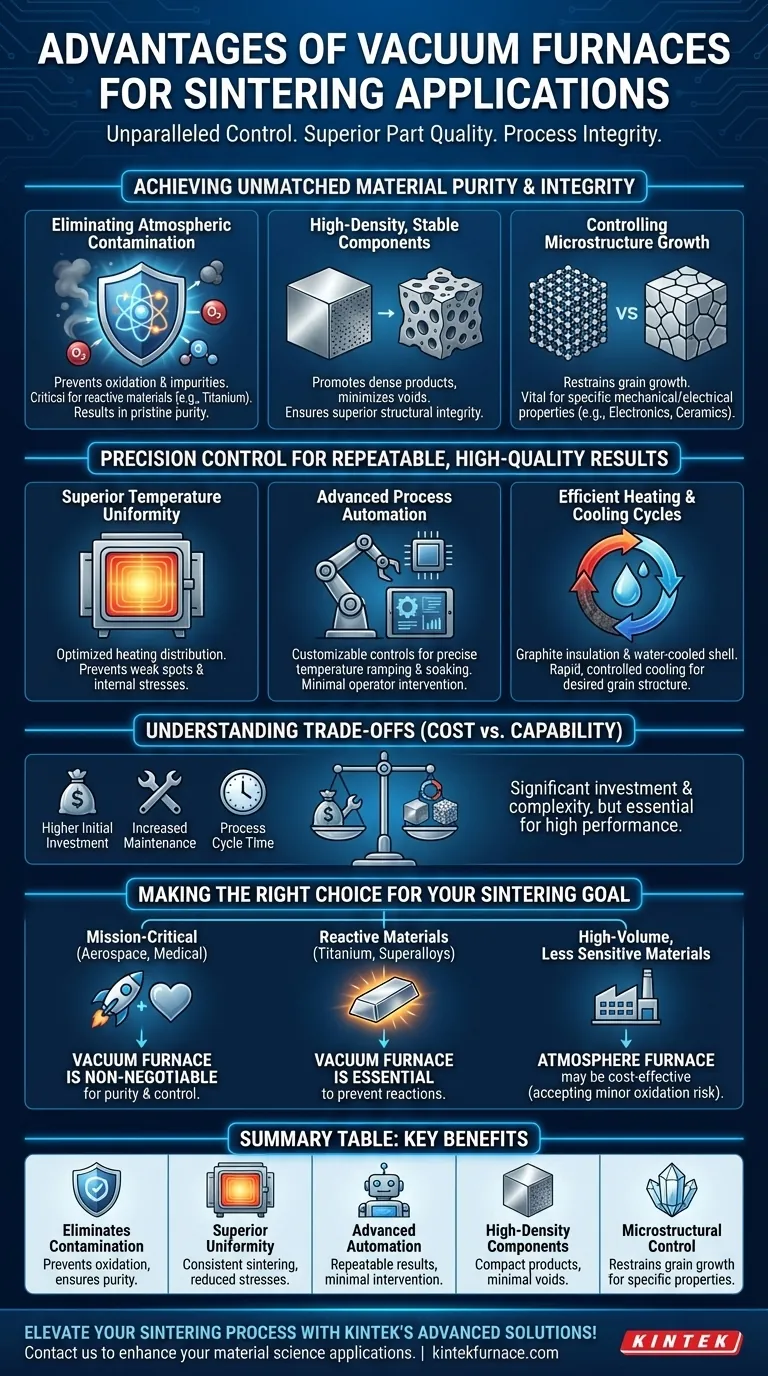

Для любого ответственного процесса спекания вакуумная печь обеспечивает беспрецедентный контроль над металлургическими свойствами конечного продукта. Эта технология гарантирует превосходное качество деталей, создавая чрезвычайно чистую, строго контролируемую термическую среду. Ключевые преимущества включают полное исключение атмосферного загрязнения, исключительную равномерность температуры и высокую степень автоматизации процесса для идеальной повторяемости.

Решение использовать вакуумную печь – это инвестиция в целостность процесса. Хотя существуют и другие методы, вакуумное спекание предлагает уникальное сочетание атмосферной чистоты и точного термического контроля, что крайне важно для производства высокопроизводительных, бездефектных компонентов из передовых материалов.

Достижение непревзойденной чистоты и целостности материала

Основным мотивом использования вакуумной печи является контроль среды компонента на молекулярном уровне. Это предотвращает нежелательные химические реакции, которые ставят под угрозу конечные свойства материала.

Устранение атмосферных загрязнений

Удаляя воздух и другие газы, вакуумная печь исключает риск окисления и загрязнения. Это критически важно для реактивных материалов, таких как титан, или для применений, где даже следовые примеси могут привести к отказу компонента. В результате получается готовая деталь с первозданной чистотой материала.

Производство высокоплотных, стабильных компонентов

Спекание в вакууме способствует созданию высоко уплотненных и плотных изделий. Этот процесс минимизирует внутренние пустоты и предотвращает деформацию, которая может произойти в менее контролируемых атмосферах, обеспечивая превосходную структурную целостность.

Контроль роста микроструктуры

Для передовых применений с наноматериалами вакуумная среда может сдерживать рост кристаллических зерен. Этот уровень микроструктурного контроля жизненно важен для достижения специфических механических или электрических свойств, требуемых в таких отраслях, как электроника и передовая керамика.

Прецизионный контроль для повторяемых, высококачественных результатов

Помимо чистоты, вакуумные печи обеспечивают уровень термического и технологического контроля, который гарантирует, что каждая деталь в партии и каждая партия со временем соответствуют одним и тем же точным спецификациям.

Превосходная равномерность температуры

Эти печи разработаны с оптимизированным распределением нагревательных элементов и улучшенной изоляцией. Такая конструкция гарантирует высокую равномерность температуры по всей нагревательной камере, что крайне важно для стабильного спекания и предотвращения слабых мест или внутренних напряжений в компоненте.

Расширенная автоматизация процесса

Современные вакуумные печи представляют собой высокоавтоматизированные системы. Они оснащены настраиваемыми элементами управления для точного регулирования температуры и времени выдержки, а также блокировками безопасности и сигнализацией о перегреве или системных проблемах. Это гарантирует идеальное выполнение цикла спекания каждый раз с минимальным вмешательством оператора.

Эффективные циклы нагрева и охлаждения

Использование высокоэффективной графитовой изоляции минимизирует потери тепла, а такие функции, как двухслойный корпус с водяным охлаждением, обеспечивают быстрое и контролируемое охлаждение. Эта тепловая эффективность не только снижает энергопотребление, но и позволяет лучше контролировать конечную зернистую структуру материала.

Понимание компромиссов: стоимость против возможностей

Хотя преимущества значительны, внедрение вакуумной технологии требует четкого понимания связанных с ней затрат и эксплуатационных требований.

Более высокие первоначальные инвестиции

Вакуумные печи представляют собой значительные капитальные затраты по сравнению с обычными атмосферными печами. Стоимость включает саму печь, а также сложные вакуумные насосы, уплотнения и системы управления, необходимые для ее работы.

Увеличение сложности обслуживания

Системы, которые создают и поддерживают вакуум, в частности насосы и уплотнения камеры, требуют специализированного и регулярного обслуживания. Неспособность поддерживать глубокий вакуум сведет на нет основные преимущества технологии.

Время цикла процесса

Создание глубокого вакуума не происходит мгновенно. Фаза откачки может увеличить время общего цикла процесса по сравнению с простой продувкой камеры инертным газом. Это необходимо учитывать при расчете производственной пропускной способности.

Правильный выбор для вашей цели спекания

Выбор правильной печной технологии полностью зависит от требуемой производительности и ценности вашего конечного компонента. Используйте эти пункты в качестве руководства для принятия решения.

- Если ваша основная цель — производство критически важных компонентов (аэрокосмическая, медицинская): Вакуумная печь является обязательной для обеспечения чистоты и контроля процесса.

- Если ваша основная цель — работа с реактивными материалами (титан, суперсплавы): Инертная среда вакуумной печи необходима для предотвращения нежелательных реакций и достижения желаемых свойств материала.

- Если ваша основная цель — крупносерийное производство менее чувствительных материалов: Традиционная атмосферная печь может предложить более экономичное решение, при условии, что вы готовы принять риск незначительного окисления или загрязнения.

В конечном итоге, инвестиции в вакуумную печь — это стратегическое решение для освоения материаловедения ваших компонентов.

Сводная таблица:

| Преимущество | Ключевое преимущество |

|---|---|

| Устраняет загрязнения | Предотвращает окисление и обеспечивает чистоту материала для реактивных материалов, таких как титан |

| Превосходная равномерность температуры | Оптимизированный нагрев для стабильного спекания и снижения внутренних напряжений |

| Расширенная автоматизация процесса | Настраиваемые элементы управления для повторяемых результатов с минимальным вмешательством оператора |

| Высокоплотные компоненты | Способствует получению компактных, плотных изделий с минимальными пустотами и деформациями |

| Микроструктурный контроль | Сдерживает рост кристаллических зерен для достижения специфических механических/электрических свойств |

Усовершенствуйте свой процесс спекания с помощью передовых вакуумных печей KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям высокопроизводительные опции, такие как вакуумные и атмосферные печи, системы CVD/PECVD и многое другое. Наши широкие возможности глубокой настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, обеспечивая беспрецедентную чистоту, повторяемость и эффективность для таких отраслей, как аэрокосмическая и медицинская. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши приложения в области материаловедения!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях

- Какие задачи выполняет высокотемпературная вакуумная печь для спекания для магнитов PEM? Достижение пиковой плотности

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз