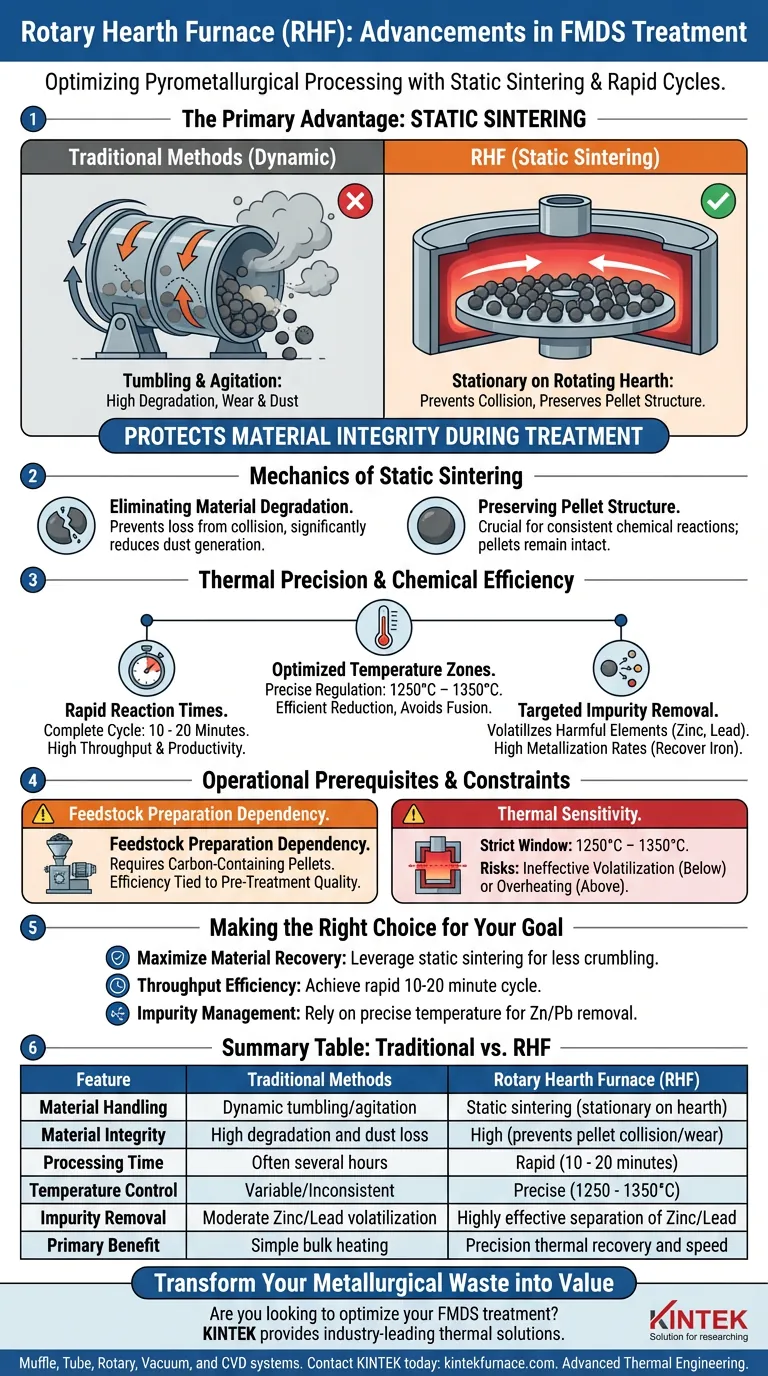

Основное преимущество печи с вращающимся подом (RHF) заключается в ее способности осуществлять «статическое спекание», которое фундаментально защищает физическую целостность материала во время обработки. В отличие от традиционных методов, которые могут переворачивать или перемешивать сырье, RHF использует вращающийся под для транспортировки гранул, содержащих углерод, через высокотемпературную зону без столкновений или износа.

RHF решает двойную задачу деградации материала и скорости обработки, поддерживая статическую среду для гранул, одновременно выполняя быстрое высокотемпературное восстановление. Это обеспечивает высокие показатели металлизации и эффективное удаление примесей за долю времени, требуемого обычными процессами.

Механика статического спекания

Устранение деградации материала

Традиционные методы динамического нагрева часто приводят к потере материала из-за переворачивания и перемешивания.

Конструкция RHF удерживает гранулы, содержащие углерод, неподвижными относительно пода по мере их вращения в печи.

Этот подход «статического спекания» предотвращает столкновение гранул, значительно снижая износ и образование пыли внутри печи.

Сохранение структуры гранул

Сохранение физической формы гранулы имеет решающее значение для последовательных химических реакций.

Избегая механических нагрузок во время транспортировки, RHF гарантирует, что гранулы остаются неповрежденными на протяжении всего процесса восстановления.

Тепловая точность и химическая эффективность

Оптимизированные температурные зоны

RHF позволяет точно регулировать температуру, в частности, поддерживая диапазон от 1250 до 1350 градусов Цельсия.

Этот температурный диапазон критически важен для эффективного восстановления оксидов металлов без нежелательного плавления или повреждения оборудования.

Быстрое время реакции

Одним из наиболее значительных преимуществ RHF является скорость ее производительности.

Конструкция обеспечивает полный цикл реакции за удивительно короткое время — всего от 10 до 20 минут.

Эта эффективность позволяет повысить производительность по сравнению с более медленными, традиционными методами термической обработки.

Целенаправленное удаление примесей

Высокотемпературная среда специально настроена для управления сложным составом металлургической пыли железа и стали (FMDS).

Процесс эффективно испаряет вредные элементы, такие как цинк и свинец, отделяя их от ценных металлов.

Одновременно достигаются высокие показатели металлизации, извлекая ценные единицы железа для повторного использования.

Предварительные условия и ограничения эксплуатации

Зависимость от подготовки сырья

Описанный процесс RHF специально полагается на гранулы, содержащие углерод.

Это означает, что сыпучая пыль или шлам должны пройти строгий процесс гранулирования с углеродным восстановителем, прежде чем их можно будет обрабатывать.

Таким образом, эффективность печи напрямую связана с качеством и стабильностью этой предварительной подготовки.

Термическая чувствительность

Хотя диапазон 1250–1350°C эффективен, он представляет собой строгое рабочее окно.

Падение ниже этого диапазона может привести к неэффективному испарению цинка и свинца, что поставит под угрозу чистоту продукта.

Превышение этого диапазона рискует перегревом пода или плавлением материалов, что подчеркивает необходимость тщательного термического контроля.

Сделайте правильный выбор для вашей цели

Чтобы определить, является ли RHF правильным решением для вашей обработки FMDS, оцените ваши конкретные приоритеты обработки:

- Если ваш основной приоритет — максимизация извлечения материала: Используйте процесс статического спекания, чтобы предотвратить рассыпание и потерю гранул из-за столкновений.

- Если ваш основной приоритет — эффективность производительности: Используйте RHF для достижения полного восстановления и испарения за быстрый цикл от 10 до 20 минут.

- Если ваш основной приоритет — управление примесями: Полагайтесь на точный контроль температуры 1250–1350°C для испарения цинка и свинца при сохранении высокой металлизации железа.

RHF представляет собой переход от простого нагрева к прецизионной термической обработке, превращая опасные металлургические отходы в ценные ресурсы за счет механической стабильности и скорости.

Сводная таблица:

| Характеристика | Традиционные методы | Печь с вращающимся подом (RHF) |

|---|---|---|

| Обращение с материалом | Динамическое переворачивание/перемешивание | Статическое спекание (неподвижно на поду) |

| Целостность материала | Высокая деградация и потеря пыли | Высокая (предотвращает столкновение/износ гранул) |

| Время обработки | Часто несколько часов | Быстро (10 - 20 минут) |

| Контроль температуры | Переменный/Нестабильный | Точный (1250 - 1350°C) |

| Удаление примесей | Умеренное испарение цинка/свинца | Высокоэффективное отделение цинка/свинца |

| Основное преимущество | Простой объемный нагрев | Прецизионное термическое извлечение и скорость |

Превратите ваши металлургические отходы в ценность

Хотите оптимизировать свою обработку FMDS с более высокими показателями извлечения и более быстрой производительностью? KINTEK предлагает передовые термические решения, разработанные для точности и долговечности. Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем высокопроизводительные системы Muffle, Tube, Rotary, Vacuum и CVD, все полностью настраиваемые для удовлетворения ваших уникальных металлургических и лабораторных требований.

Не позволяйте ценным материалам пропадать из-за неэффективной обработки. Позвольте нашим экспертам помочь вам спроектировать идеальную конфигурацию печи для вашего применения. Свяжитесь с KINTEK сегодня, чтобы обсудить ваш индивидуальный проект и ощутите мощь передовой термической инженерии!

Визуальное руководство

Ссылки

- Jiansong Zhang, Qianqian Ren. Multi-Source Ferrous Metallurgical Dust and Sludge Recycling: Present Situation and Future Prospects. DOI: 10.3390/cryst14030273

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для спекания и пайки с вакуумной термообработкой

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

Люди также спрашивают

- Каковы основные области применения вакуумного горячего прессования? Создание плотных, чистых материалов для требовательных отраслей промышленности

- Каковы преимущества керамико-металлических композитов, полученных с использованием вакуумного пресса? Достижение превосходной прочности и долговечности

- Каковы конкретные области применения печей вакуумного горячего прессования? Откройте для себя передовое изготовление материалов

- Каковы области применения горячего прессования? Достижение максимальной производительности материала

- Как индукционный нагрев обеспечивает точность в производственных процессах? Достижение превосходного термического контроля и повторяемости