Ретортные печи специально разработаны для высокотемпературных термических процессов, требующих точно контролируемой атмосферы. Они незаменимы для таких применений, как светлый отжиг нержавеющей стали, термообработка реактивных металлов, таких как титан, и спекание усовершенствованной керамики и порошковых металлов, где предотвращение окисления и загрязнения имеет решающее значение.

Определяющая особенность ретортной печи заключается не только в ее способности достигать высоких температур, но и в использовании герметичной емкости — реторты — для изоляции материала от окружающего воздуха и нагревательных элементов. Эта изоляция является ключом к достижению результатов высокой чистоты, которые невозможны в стандартной печи.

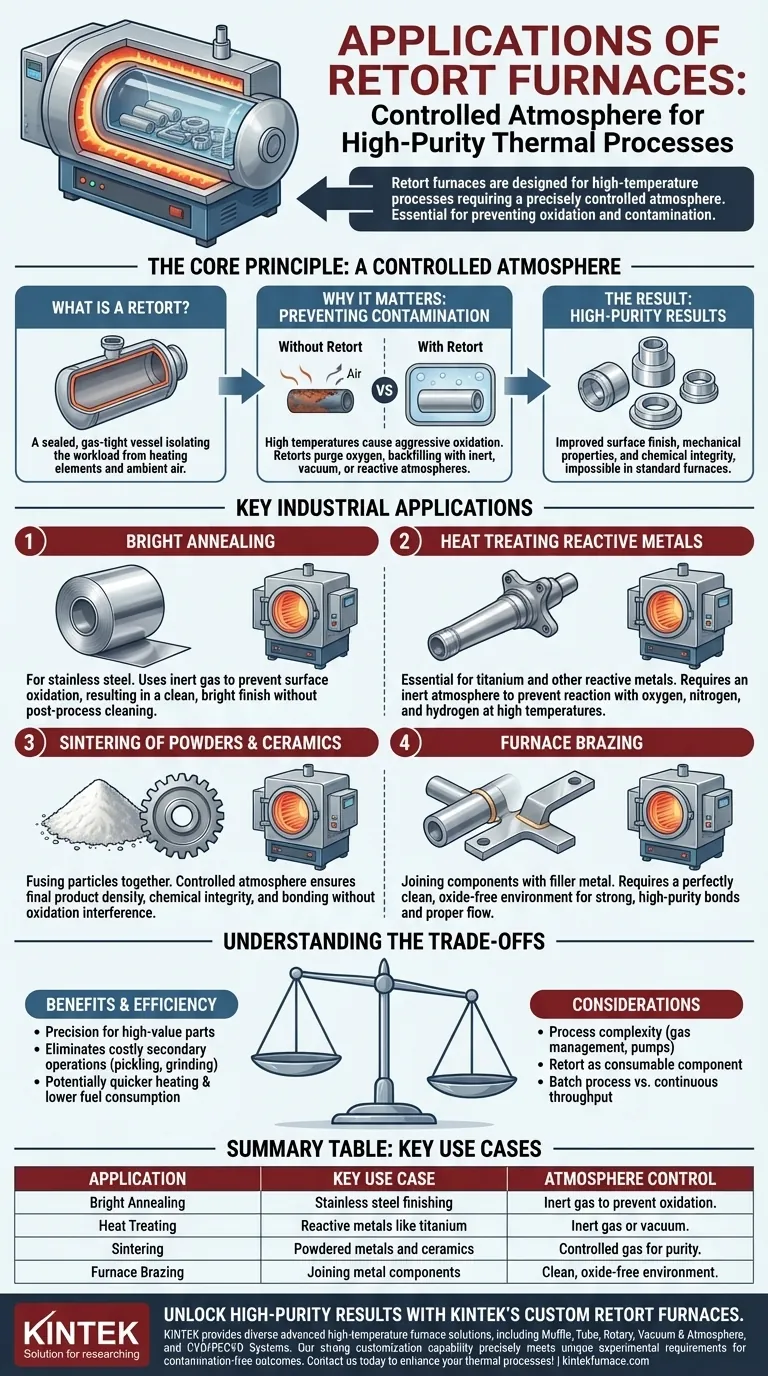

Основной принцип: контролируемая атмосфера

Что такое реторта?

Реторта — это герметичный, газонепроницаемый сосуд, обычно изготовленный из высокотемпературных металлических сплавов или керамики, который помещается внутрь печи.

Обрабатываемый материал находится внутри реторты. Печь нагревает внешнюю сторону реторты, и тепло передается материалу внутри.

Эта конструкция отделяет обрабатываемый материал от нагревательных элементов печи и окружающего воздуха, что дает вам полный контроль над газовой средой вокруг ваших деталей.

Почему это важно: предотвращение загрязнения

При высоких температурах большинство материалов, особенно металлов, агрессивно реагируют с кислородом в воздухе. Эта реакция, называемая окислением, может испортить поверхностную отделку, механические свойства и химическую чистоту материала.

Используя реторту, вы можете удалить кислород и заполнить емкость определенной атмосферой. Это может быть инертный газ (например, аргон или азот) для предотвращения любой реакции, вакуум для удаления всех газов или реактивный газ для создания определенного химического изменения.

Основные промышленные применения в деталях

Способность контролировать атмосферу делает ретортные печи незаменимыми в нескольких высокоценных производственных процессах.

Термическая обработка специальных металлов

Процессы для таких металлов, как нержавеющая сталь и титан, требуют бескислородной среды.

Например, светлый отжиг нержавеющей стали использует реторту для предотвращения окисления поверхности, что приводит к получению чистой, "светлой" поверхности, не требующей послепроцессной очистки или травления.

Аналогично, термическая обработка титановых деталей требует инертной атмосферы, потому что титан чрезвычайно реактивен с кислородом, азотом и водородом при повышенных температурах.

Спекание порошков и керамики

Спекание — это процесс соединения частиц с использованием тепла, распространенный в порошковой металлургии и производстве технической керамики.

Контролируемая атмосфера жизненно важна для обеспечения желаемой плотности и химической целостности конечного продукта. Любой присутствующий кислород может помешать процессу связывания или изменить окончательный состав материала.

Печная пайка

Пайка соединяет два металлических компонента с использованием припоя, который плавится при более низкой температуре, чем основные детали.

Чтобы припой правильно растекался и создавал прочное соединение, поверхности должны быть идеально чистыми и свободными от оксидов. Ретортная печь обеспечивает идеальную чистую, контролируемую среду для высокопрочных, высокочистых паяльных операций.

Понимание компромиссов

Несмотря на свою мощность, ретортные печи имеют специфические эксплуатационные особенности.

Сложность процесса и стоимость

Управление атмосферой добавляет уровень сложности. Это требует вакуумных насосов, систем управления газом и тщательного мониторинга для обеспечения целостности уплотнения реторты.

Сама реторта также является расходным компонентом. За многие высокотемпературные циклы она может деградировать и в конечном итоге потребует замены, что увеличивает эксплуатационные расходы.

Производительность против точности

Большинство операций в ретортных печах являются партионными процессами. Это означает, что вы загружаете партию деталей, запускаете цикл, охлаждаете ее и выгружаете.

Это идеально подходит для дорогостоящих компонентов, где точность имеет первостепенное значение, но может обеспечить более низкую производительность, чем непрерывная печь (например, ленточная или туннельная печь), используемая для массового производства менее чувствительных деталей.

Экономическая эффективность

Несмотря на дополнительную сложность, ретортные печи могут быть более экономически эффективными для конкретных работ.

Предотвращая окисление, они устраняют необходимость в дорогостоящих и трудоемких вторичных операциях, таких как кислотное травление, шлифовка или полировка. В справочниках также отмечается, что они могут обеспечивать более быстрое время нагрева и снижение расхода топлива, что дополнительно повышает эффективность.

Правильный выбор для вашей цели

Решение об использовании ретортной печи сводится к одному вопросу: насколько критичен контроль атмосферы для вашего конечного продукта?

- Если ваша основная цель — получить яркую, без оксидов поверхность на реактивных металлах: Ретортная печь необходима для таких процессов, как светлый отжиг нержавеющей стали или термическая обработка титана.

- Если ваша основная цель — разработка или производство высокочистых материалов: Для спекания усовершенствованной керамики, металлических порошков или проведения исследований по синтезу материалов ретортная печь является безальтернативным выбором.

- Если ваша основная цель — создание прочных, чистых соединений между компонентами: Ретортная печь обеспечивает идеальную бескислородную среду, необходимую для высококачественной печной пайки.

В конечном итоге, ретортная печь является окончательным инструментом для любого высокотемпературного процесса, где целостность материала не может быть нарушена атмосферой.

Сводная таблица:

| Применение | Ключевое применение | Контроль атмосферы |

|---|---|---|

| Светлый отжиг | Обработка нержавеющей стали | Инертный газ для предотвращения окисления |

| Термическая обработка | Реактивные металлы, такие как титан | Инертный газ или вакуум |

| Спекание | Порошковые металлы и керамика | Контролируемый газ для чистоты |

| Печная пайка | Соединение металлических компонентов | Чистая, бескислородная среда |

Добейтесь высокочистых результатов с помощью изготовленных на заказ ретортных печей KINTEK

Используя исключительные научно-исследовательские разработки и собственное производство, KINTEK предоставляет различным лабораториям передовые решения для высокотемпературных печей. Наша продукция, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашими мощными возможностями глубокой индивидуализации для точного удовлетворения уникальных экспериментальных требований. Будь то светлый отжиг нержавеющей стали, спекание керамики или пайка критически важных компонентов, наши ретортные печи обеспечивают точный контроль атмосферы для получения результатов без загрязнений. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши термические процессы и повысить эффективность!

Визуальное руководство

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Лабораторная муфельная печь с нижним подъемом

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Как аргон и азот защищают образцы в вакуумных печах? Оптимизируйте свой термический процесс с помощью правильного газа

- Каковы ключевые особенности камерных печей с контролируемой атмосферой? Разблокируйте точную термообработку в контролируемых средах

- Как изменяется диапазон давления при работе в условиях вакуума в камерной печи с контролируемой атмосферой? Изучите ключевые сдвиги для обработки материалов

- Какие основные инертные газы используются в вакуумных печах? Оптимизируйте ваш процесс термообработки

- Как система управления потоком смешанного газа поддерживает стабильность при высокотемпературном азотировании? Точные соотношения газов