Крайне важно никогда не помещать металлические материалы, загрязненные смазкой или маслом, непосредственно в горячую муфельную печь. Такая практика приводит к выделению летучих газов, которые агрессивно корродируют нагревательные элементы печи, резко сокращая срок их службы. Правильная процедура включает либо предварительную очистку материала, либо выполнение контролируемого низкотемпературного цикла выжигания с надлежащей вентиляцией.

Основная проблема заключается не в самой смазке, а в коррозионных парах, которые она выделяет при нагревании. Неудаление этих загрязнителей перед высокотемпературной обработкой приведет к преждевременному и дорогостоящему выходу из строя нагревательных элементов вашей печи.

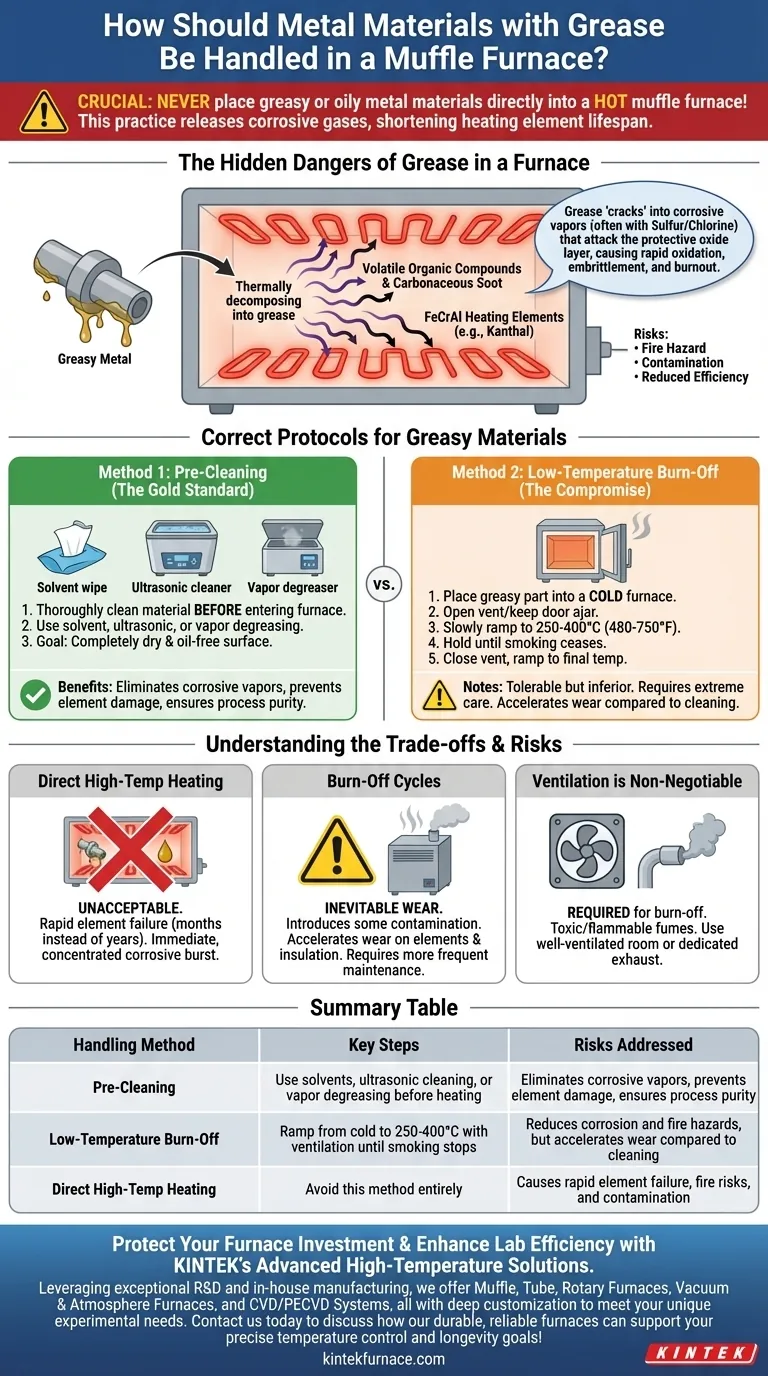

Скрытые опасности смазки в печи

Когда вы нагреваете металлическую деталь, ваша цель — изменить ее свойства, а не уничтожить ваше оборудование. Введение углеводородных загрязнителей, таких как смазка или масло, фундаментально меняет химическую среду внутри печи, создавая значительные риски.

Почему смазка так опасна

Смазка и смазочно-охлаждающие жидкости являются сложными углеводородами. При повышенных температурах они не просто испаряются; они термически разлагаются, или "крекингуются", на смесь летучих органических соединений и углеродистой сажи.

Эти летучие газы заполняют камеру печи. Если загрязняющие вещества содержат серу или хлор, что часто встречается во многих промышленных смазочных материалах, образующиеся пары становятся высококоррозионными.

Воздействие на нагревательные элементы

Большинство нагревательных элементов муфельных печей изготавливаются из сплавов, таких как железо-хром-алюминий (FeCrAl), часто известных под торговым названием Kanthal. Эти элементы полагаются на стабильный, защитный слой оксида алюминия для выдерживания экстремальных температур.

Горячая, богатая углеродом и потенциально кислая атмосфера, создаваемая при сгорании смазки, разрушает этот защитный оксидный слой. Это приводит к быстрому окислению, охрупчиванию и перегоранию, что приводит к выходу элементов из строя на месяцы или даже годы раньше срока.

Риск пожара и загрязнения

Помимо коррозии, существуют еще две основные опасности. Во-первых, если масло попадает в печь, уже нагретую выше температуры вспышки, пары могут воспламениться, создавая пожарную опасность.

Во-вторых, неполное сгорание смазки оставляет слой сажи (углерода). Эта сажа может загрязнять вашу заготовку, мешая металлургическим процессам, и покрывать изоляцию печи, снижая ее эффективность.

Правильные протоколы для замасленных материалов

Защита вашей печи требует строгого протокола. Выбор стоит между удалением загрязнителя перед нагревом или тщательным управлением его удалением внутри печи при низких температурах.

Метод 1: Предварительная очистка (Золотой стандарт)

Самый безопасный и эффективный метод — тщательно очистить материал перед его помещением в печь. Это полностью исключает риск образования коррозионных летучих веществ.

Эффективные методы очистки включают протирку растворителем, ультразвуковую очистку с использованием подходящих моющих средств или паровую обезжиривание. Цель — полностью сухая и безмасляная поверхность.

Метод 2: Низкотемпературное выжигание (Компромисс)

Если предварительная очистка невозможна, контролируемое выжигание является приемлемой, но худшей альтернативой. Это должно быть сделано с особой осторожностью, чтобы минимизировать ущерб.

Поместите замасленную деталь в холодную печь. При открытом вентиляционном отверстии печи или слегка приоткрытой дверце, чтобы пары могли выходить, медленно повышайте температуру до точки чуть выше температуры дымообразования масла, обычно 250-400°C (480-750°F).

Поддерживайте эту температуру до тех пор, пока не прекратится дымление. Только после этого следует закрыть вентиляционное отверстие и начать нагрев до конечной высокой технологической температуры.

Понимание компромиссов

Выбор метода включает балансирование чистоты процесса, долговечности оборудования и скорости работы. Это решение с существенными финансовыми и эксплуатационными последствиями.

Почему прямой высокотемпературный нагрев неприемлем

Помещение замасленной детали непосредственно в горячую печь является актом небрежности. Интенсивное, немедленное испарение создает концентрированный выброс коррозионных газов, который нанесет максимальный ущерб нагревательным элементам. Это может сократить срок службы комплекта элементов с более чем года до всего нескольких месяцев.

Неизбежный износ от циклов выжигания

Даже контролируемое низкотемпературное выжигание приводит к некоторому уровню загрязнения и коррозионной атмосферы в камере. Хотя это намного лучше прямого метода, оно все равно ускорит износ элементов и изоляции по сравнению с нагревом только чистых деталей. Печи, используемые для выжигания, требуют более частого обслуживания.

Вентиляция не подлежит обсуждению

Пары, образующиеся при сгорании масла, часто токсичны и огнеопасны. Выполнение цикла выжигания требует хорошо проветриваемого помещения и, в идеале, печи, оснащенной специальным вытяжным патрубком, который может быть подключен к внешней системе. Никогда не выполняйте этот процесс в закрытом помещении.

Правильный выбор для вашей цели

Ваша стандартная операционная процедура должна определяться вашей основной целью и доступными вам ресурсами.

- Если ваша основная цель — долговечность оборудования и чистота процесса: Всегда тщательно предварительно очищайте материалы перед их помещением в печь.

- Если ваша основная цель — оперативность, и предварительная очистка невозможна: Используйте контролируемый, низкотемпературный цикл выжигания в вентилируемой печи и планируйте увеличение затрат на обслуживание.

- Если вы озоляете образец для определения органического содержания: Цикл выжигания — это ваш процесс, но вы должны использовать печь, предназначенную для этой цели, с защищенными элементами и надежной вентиляцией.

В конечном итоге, бережное отношение к вашей печи путем контроля того, что вы помещаете внутрь, является единственным способом обеспечить ее точность, надежность и долгосрочную ценность.

Сводная таблица:

| Метод обработки | Ключевые шаги | Устраняемые риски |

|---|---|---|

| Предварительная очистка | Используйте растворители, ультразвуковую очистку или паровую обезжиривание перед нагревом | Устраняет коррозионные пары, предотвращает повреждение элементов, обеспечивает чистоту процесса |

| Низкотемпературное выжигание | Нагревайте от холодной до 250-400°C с вентиляцией до прекращения дымления | Снижает коррозию и пожарную опасность, но ускоряет износ по сравнению с очисткой |

| Прямой высокотемпературный нагрев | Полностью избегайте этого метода | Приводит к быстрому выходу из строя элементов, пожарной опасности и загрязнению |

Защитите свои инвестиции в печь и повысьте эффективность лаборатории с помощью передовых высокотемпературных решений KINTEK. Используя исключительные научно-исследовательские разработки и собственное производство, мы предлагаем муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все с глубокой настройкой для удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как наши долговечные, надежные печи могут поддержать ваши точные цели по контролю температуры и долговечности!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какие вещества запрещено вводить в камеру печи? Предотвращение катастрофического отказа

- Какие металлы нельзя нагревать индукционным способом? Понимание пригодности материалов для эффективного нагрева

- Какую роль играет муфельная печь в подготовке оксида магния в качестве носителя? Активация катализатора

- Какова роль муфельной печи в исследовании регенерации и повторного использования биоугля? Откройте для себя устойчивые методы очистки воды

- Какова основная функция муфельной печи для BaTiO3? Освоение высокотемпературного прокаливания для синтеза керамики