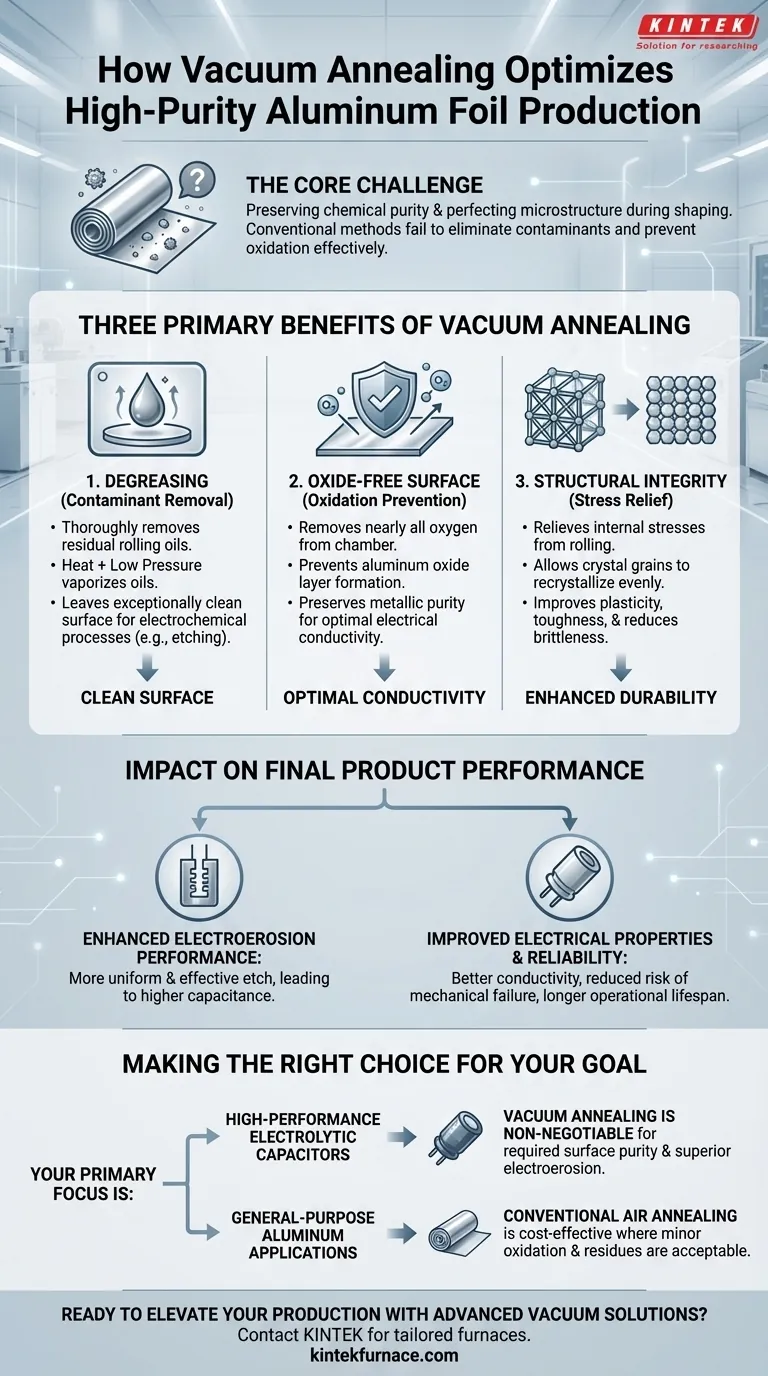

При производстве высокочистой алюминиевой фольги вакуумный отжиг является критически важным процессом, обеспечивающим три основные выгоды: он тщательно удаляет остаточные прокатные масла, предотвращает окисление поверхности и снимает внутренние напряжения, возникшие в процессе изготовления. Эта комбинация гарантирует, что фольга достигнет безупречной чистоты поверхности и структурной целостности, необходимой для высокоэффективных применений, таких как электролитические конденсаторы.

Основная проблема высокочистой алюминиевой фольги заключается не просто в ее формовке, а в сохранении ее химической чистоты и совершенствовании ее микроструктуры. Вакуумный отжиг решает эту проблему, создавая контролируемую среду, которая устраняет загрязнители и улучшает свойства материала так, как это не могут сделать традиционные методы нагрева.

Основные функции вакуумного отжига

Чтобы понять его преимущества, необходимо рассмотреть, как вакуумная среда коренным образом меняет процесс отжига. Речь идет не просто о нагреве металла; речь идет о том, что удаляется и что предотвращается во время этого нагрева.

Удаление примесей и чистота поверхности

В процессе прокатки для смазки и охлаждения алюминия используются масла. Следы этих масел неизбежно остаются на поверхности фольги и между слоями плотно намотанного рулона.

Вакуумный отжиг превосходно справляется с обезжириванием. Сочетание тепла и низкого давления заставляет эти остаточные масла испаряться, позволяя вакуумной системе откачать их, оставляя исключительно чистую поверхность.

Эта чистота необходима для последующих электрохимических процессов, таких как травление, требуемое для создания анодов конденсаторов с большой площадью поверхности.

Предотвращение окисления поверхности

Алюминий очень реактивен по отношению к кислороду, особенно при повышенных температурах, необходимых для отжига.

В обычной печи на поверхности фольги мгновенно образуется слой оксида алюминия. Вакуумная печь удаляет почти весь кислород из камеры, предотвращая окисление и сохраняя металлическую чистоту фольги.

Эта поверхность, не содержащая оксидов, имеет решающее значение для обеспечения оптимальной электропроводности и производительности конечного продукта.

Снятие внутренних напряжений для структурной целостности

Процесс механической прокатки вносит значительное внутреннее напряжение в кристаллическую структуру алюминия. Это напряжение может сделать фольгу хрупкой и нестабильной, что приведет к дефектам на последующих этапах производства.

Отжиг снимает это напряжение, позволяя кристаллическим зернам рекристаллизоваться в более однородное и стабильное состояние. Это повышает пластичность и прочность материала, делая его более долговечным и предсказуемым в обработке и использовании.

Обеспечение однородности за счет точного контроля температуры

Вакуумные печи обеспечивают высоко однородный нагрев в контролируемой среде. Для чрезвычайно тонких фольг это предотвращает появление горячих точек, деформации или неоднородной зернистой структуры по всему рулону, гарантируя, что каждая часть материала соответствует тем же точным спецификациям.

Понимание компромиссов

Хотя вакуумный отжиг обеспечивает превосходные результаты, важно понимать его положение по отношению к традиционным методам. Выбор — это классический компромисс между стоимостью обработки и качеством конечного продукта.

Недостаток: Стоимость и сложность

Вакуумные печи требуют больших капиталовложений и более сложны в эксплуатации, чем стандартные печи с воздушной средой. Циклы процесса также могут быть дольше из-за времени, необходимого для достижения целевого уровня вакуума в камере.

Критическое преимущество: непревзойденное качество

Для требовательных применений повышение качества не просто полезно — оно обязательно. Традиционный отжиг просто не может производить фольгу с низким уровнем загрязнения и нулевым окислением поверхности, требуемым для высокопроизводительной электроники.

Обезжиривание и предотвращение окисления, обеспечиваемые вакуумной средой, — это то, что превращает материал из стандартного товара в высокоценный технический компонент.

Как это влияет на производительность конечного продукта

Преимущества вакуумного отжига не являются чисто теоретическими. Они оказывают прямое и измеримое влияние на качество и надежность конечного электронного компонента.

Повышение производительности электроэрозии

Для алюминиевых электролитических конденсаторов фольга должна быть подвергнута электрохимическому травлению для значительного увеличения ее площади поверхности. Чистая, безупречная поверхность без оксидов, получаемая в результате вакуумного отжига, обеспечивает более равномерное и эффективное травление.

Это приводит к большей емкости и общей лучшей производительности готового конденсатора.

Улучшение электрических свойств и надежности

Устраняя поверхностные загрязнения и предотвращая образование оксидных слоев, вакуумный отжиг гарантирует, что алюминиевая фольга обладает наилучшими возможными электрическими свойствами. Улучшенная структурная целостность за счет снятия напряжений также снижает риск механического разрушения при намотке и сборке конденсатора.

Это напрямую приводит к созданию более надежного, высококачественного конечного продукта с более длительным сроком службы.

Как сделать правильный выбор для вашей цели

Чтобы выбрать правильный процесс, вы должны согласовать метод со своей конечной целью.

- Если ваш основной акцент делается на высокопроизводительных электролитических конденсаторах: Вакуумный отжиг является обязательным условием для достижения требуемой чистоты поверхности и превосходных характеристик электроэрозии.

- Если ваш основной акцент делается на общепромышленных применениях алюминия: Традиционный отжиг на воздухе часто является более экономичным решением, когда незначительное окисление поверхности и остаточные примеси допустимы.

- Если ваш основной акцент делается на максимальной стабильности материала для деликатной последующей обработки: Превосходное снятие напряжений и структурная однородность, обеспечиваемые вакуумным отжигом, имеют решающее значение для предотвращения дефектов и обеспечения согласованности.

В конечном счете, выбор правильного термического процесса имеет основополагающее значение для гарантии производительности и надежности вашего конечного продукта.

Сводная таблица:

| Преимущество | Ключевое воздействие |

|---|---|

| Удаление примесей | Устраняет остаточные масла для чистых поверхностей, улучшая электрохимическое травление |

| Предотвращение окисления | Сохраняет металлическую чистоту, обеспечивая оптимальную электропроводность |

| Снятие напряжений | Повышает пластичность и прочность, снижая хрупкость и дефекты |

| Равномерный нагрев | Предотвращает деформацию и обеспечивает однородную структуру зерен по всей фольге |

Готовы поднять производство высокочистой алюминиевой фольги на новый уровень с помощью передовых решений по вакуумному отжигу? Используя выдающиеся НИОКР и собственное производство, KINTEK предлагает различным лабораториям передовые высокотемпературные печные решения. Наша линейка продукции, включающая муфельные, трубчатые, вращающиеся печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD, дополняется нашей сильной способностью к глубокой кастомизации для точного удовлетворения уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные вакуумные печи могут повысить чистоту, надежность и производительность ваших материалов для таких требовательных применений, как электролитические конденсаторы!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Какие задачи выполняет высокотемпературная вакуумная печь для спекания для магнитов PEM? Достижение пиковой плотности

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях