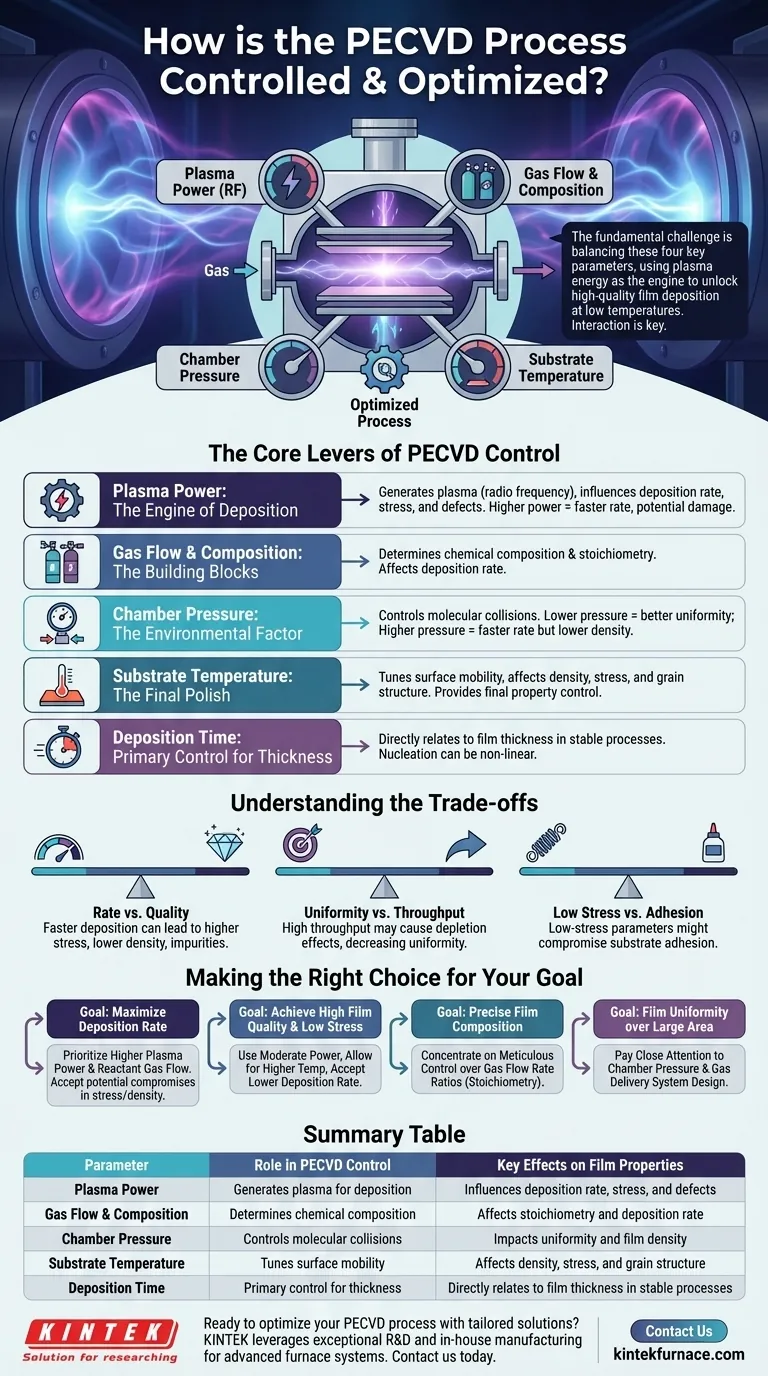

По своей сути, управление процессом PECVD включает в себя точное манипулирование четырьмя ключевыми параметрами: мощностью плазмы, скоростью потока газа, давлением в камере и температурой подложки. Регулируя эти переменные, вы напрямую влияете на химические реакции, происходящие в камере, что позволяет вам определять конечные свойства осажденной тонкой пленки, от ее толщины и плотности до ее электрических и оптических характеристик.

Основная задача оптимизации PECVD заключается не в настройке одного параметра, а в понимании того, как эти переменные взаимодействуют. Истинный контроль достигается путем балансирования этих конкурирующих факторов для достижения конкретного результата, используя энергию плазмы как ключ к получению высококачественного осаждения пленки при низких температурах.

Основные рычаги управления PECVD

Оптимизация процесса плазмохимического осаждения из газовой фазы (PECVD) — это систематическое упражнение по балансировке входных параметров для достижения желаемого результата. Каждый параметр служит отдельным рычагом, который влияет на условия осаждения.

Мощность плазмы: Двигатель осаждения

Приложенная радиочастотная (РЧ) мощность — это то, что генерирует плазму. Это, возможно, самый критический параметр в PECVD, потому что он заменяет высокую тепловую энергию, используемую в обычном CVD.

Увеличение мощности плазмы обычно увеличивает плотность реактивных частиц (радикалов) в камере. Это может привести к более высокой скорости осаждения, но чрезмерная мощность также может вызвать ионную бомбардировку подложки и растущей пленки, потенциально увеличивая напряжения и дефекты.

Поток и состав газа: Строительные блоки

Тип и скорость потока газов-реагентов напрямую определяют химический состав и стехиометрию пленки. Например, при осаждении нитрида кремния (Si₃N₄) тщательно контролируется соотношение силаном (SiH₄) к аммиаку (NH₃) или азоту (N₂).

Более высокие общие скорости потока газа могут увеличить подачу реагентов, часто повышая скорость осаждения до определенного момента. Однако это должно быть сбалансировано со скоростью откачки и давлением в камере.

Давление в камере: Фактор окружающей среды

Давление внутри технологической камеры влияет на среднюю длину свободного пробега молекул газа — среднее расстояние, которое молекула проходит до столкновения с другой.

При более низком давлении средняя длина свободного пробега больше, что приводит к более направленному осаждению и потенциально лучшей однородности пленки. При более высоком давлении происходит больше столкновений в газовой фазе, что может увеличить скорость осаждения, но может снизить плотность пленки или привести к образованию частиц.

Температура подложки: Окончательная полировка

Хотя основным преимуществом PECVD является его низкотемпературный режим (обычно 350-600 °C), температура подложки по-прежнему является важным параметром настройки.

Даже незначительные изменения температуры могут значительно повлиять на подвижность осаждающихся атомов на поверхности, влияя на плотность, напряжения и зернистую структуру пленки. Это обеспечивает окончательную степень контроля над конечными свойствами материала.

Время осаждения: Основной контроль толщины

Самый простой контроль — это время осаждения. В стабильном, оптимизированном процессе толщина пленки в первую очередь зависит от того, как долго вы проводите осаждение.

Однако эта зависимость не всегда идеально линейна. Начальные моменты осаждения (зарождение) могут вести себя по-другому, и длительные времена осаждения должны управляться наряду с другими параметрами для поддержания качества пленки и предотвращения накопления напряжений.

Понимание компромиссов

Эффективная оптимизация PECVD — это упражнение по управлению компромиссами. Доведение одного параметра до предела для улучшения одной характеристики часто ухудшает другую.

Скорость против Качества

Наиболее распространенный компромисс — это между скоростью осаждения и качеством пленки. Агрессивное увеличение мощности плазмы и потока газа будет осаждать материал быстрее, но это также может привести к:

- Более высоким внутренним напряжениям в пленке.

- Более низкой плотности пленки или более высокой пористости.

- Включению примесей, таких как водород.

- Повреждению подлежащей подложки, вызванному плазмой.

Однородность против Производительности

Достижение идеально однородной пленки по всей большой подложке требует тщательного управления динамикой потока газа, часто с помощью газового ввода типа "душевой насадки".

Оптимизация для максимально возможной скорости осаждения иногда может создавать эффекты истощения, когда центр подложки получает больше потока реагентов, чем края, что приводит к неоднородной толщине пленки.

Низкие напряжения против Адгезии

Хотя PECVD известен производством пленок с низкими напряжениями, параметры, которые снижают напряжения (например, более низкая мощность, специфические соотношения газов), могут быть не такими же, как те, которые способствуют лучшей адгезии к подложке. Нахождение правильного баланса имеет важное значение для надежности устройства.

Правильный выбор для вашей цели

Ваша стратегия оптимизации должна определяться конечной целью для вашей тонкой пленки. Не существует единого "лучшего" набора параметров; существует только лучший набор для вашего конкретного применения.

- Если ваша основная цель — максимизировать скорость осаждения: Отдавайте приоритет более высокой мощности плазмы и потоку газа-реагента, но будьте готовы принять потенциальные компромиссы в напряжениях и плотности пленки.

- Если ваша основная цель — достижение высокого качества пленки и низких напряжений: Используйте умеренные настройки мощности, допускайте немного более высокую температуру подложки (в пределах технологических ограничений) и принимайте более низкую скорость осаждения.

- Если ваша основная цель — точный состав пленки (например, показатель преломления): Сосредоточьтесь на тщательном контроле соотношения скоростей потока ваших газов-реагентов, поскольку это оказывает наиболее прямое влияние на стехиометрию.

- Если ваша основная цель — однородность пленки на большой площади: Обратите пристальное внимание на давление в камере и физическую конструкцию системы подачи газа, чтобы обеспечить равномерное распределение реагентов.

Освоение этих взаимосвязанных переменных превращает PECVD из сложного процесса в исключительно универсальный и мощный инструмент изготовления.

Сводная таблица:

| Параметр | Роль в управлении PECVD | Ключевые эффекты на свойства пленки |

|---|---|---|

| Мощность плазмы | Генерирует плазму для осаждения | Влияет на скорость осаждения, напряжения и дефекты |

| Поток и состав газа | Определяет химический состав | Влияет на стехиометрию и скорость осаждения |

| Давление в камере | Контролирует молекулярные столкновения | Влияет на однородность и плотность пленки |

| Температура подложки | Настраивает подвижность поверхности | Влияет на плотность, напряжения и зернистую структуру |

| Время осаждения | Основной контроль толщины | Прямо связано с толщиной пленки в стабильных процессах |

Готовы оптимизировать ваш процесс PECVD с помощью индивидуальных решений? KINTEK использует выдающиеся исследования и разработки и собственное производство для предоставления передовых высокотемпературных печных систем, включая системы CVD/PECVD, муфельные, трубчатые, роторные печи, а также вакуумные и атмосферные печи. Наши мощные возможности глубокой индивидуальной настройки гарантируют, что мы точно удовлетворим ваши уникальные экспериментальные требования, повышая эффективность и результаты. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки