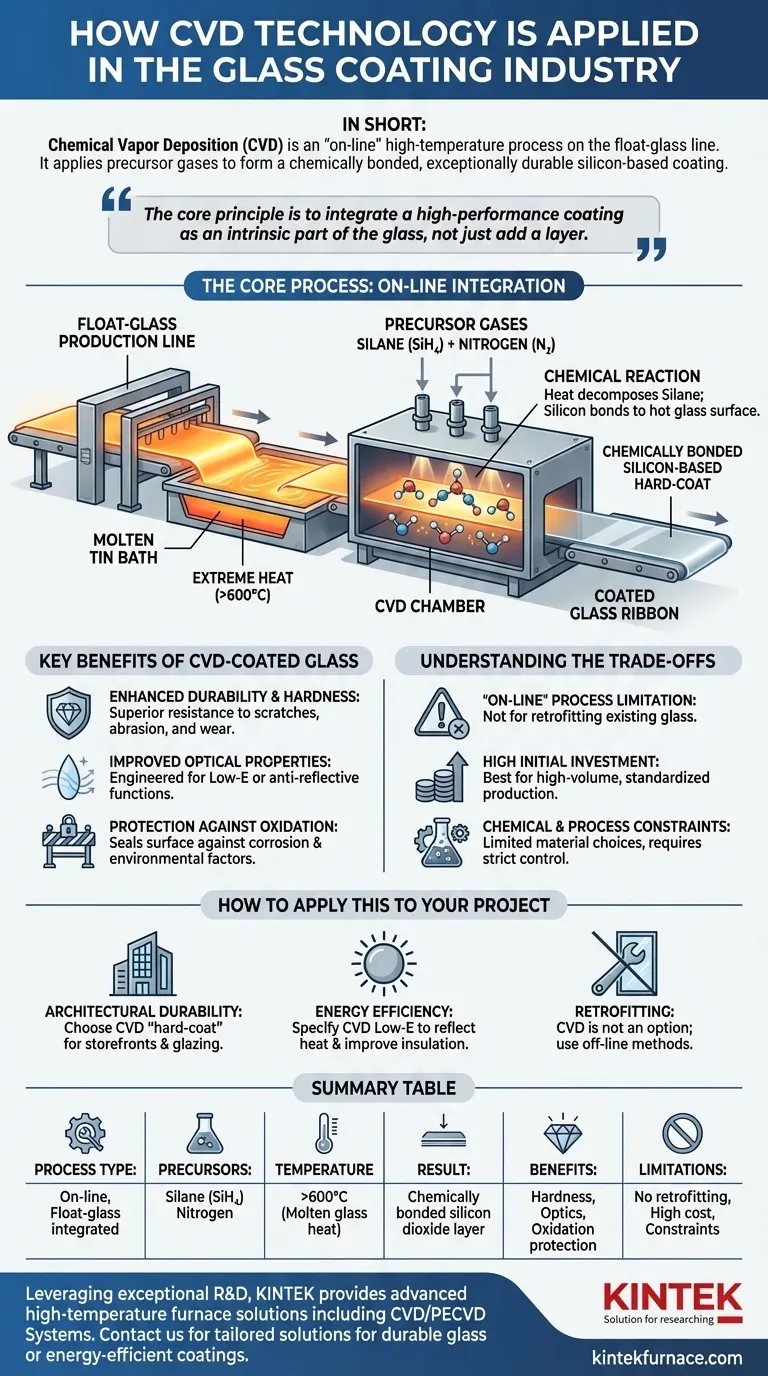

Вкратце, химическое осаждение из газовой фазы (CVD) применяется непосредственно на поверхность стекла в процессе высокотемпературного производства флоат-стекла. Путем введения газов-прекурсоров, таких как силан и азот, инициируется химическая реакция, которая осаждает тонкое, исключительно прочное и однородное покрытие на основе кремния. Это покрытие химически связывается со стеклом, принципиально улучшая его твердость, износостойкость и оптические свойства, а также предотвращая окисление.

Основной принцип заключается не в простом добавлении слоя поверх стекла, а в интеграции высокоэффективного покрытия как неотъемлемой части стекла во время его формирования, что приводит к значительно более прочному и функциональному конечному продукту.

Основной процесс: как CVD интегрируется с производством стекла

CVD — это «онлайн»-процесс, что означает, что он происходит во время изготовления стекла. Эта интеграция является ключом к его эффективности и долговечности.

Линия производства флоат-стекла

Процесс происходит на флоат-линии, где непрерывная лента расплавленного стекла плавает на ванне с расплавленным оловом. Эта среда обеспечивает экстремальный нагрев, необходимый для протекания реакции CVD без какого-либо внешнего источника энергии.

Химическая реакция

По мере того, как стеклянная лента движется через камеру с контролируемой атмосферой, над ее поверхностью вводится точная смесь газов-прекурсоров. Для стандартного твердого покрытия это обычно силан (SiH₄), смешанный с газом-носителем, таким как азот.

Формирование покрытия

Интенсивный нагрев от расплавленного стекла (более 600°C) вызывает разложение силана. Атомы кремния затем реагируют с кислородом и напрямую связываются с горячей поверхностью стекла, образуя чрезвычайно твердый и однородный слой диоксида кремния или родственного соединения кремния.

Ключевые преимущества стекла с CVD-покрытием

Свойства CVD-покрытия являются прямым результатом его химического связывания со стеклянной подложкой на молекулярном уровне.

Повышенная долговечность и твердость

Полученный слой на основе кремния значительно тверже самого стекла. Это создает «твердое покрытие», которое обеспечивает превосходную устойчивость к царапинам, истиранию и общему износу, что делает его идеальным для применений с высокой нагрузкой.

Улучшенные оптические свойства

Поскольку процесс CVD наносит невероятно тонкий и однородный слой, его можно спроектировать для контроля взаимодействия света со стеклом. Это используется для создания низкоэмиссионных (Low-E) покрытий, отражающих инфракрасное тепло, или антибликовых покрытий для специализированной оптики.

Защита от окисления и коррозии

Плотное, непористое покрытие действует как химический барьер. Оно герметизирует поверхность стекла, защищая ее от факторов окружающей среды, таких как влага и атмосферные химикаты, которые со временем могут вызвать коррозию или пятна.

Понимание компромиссов

Хотя процесс CVD является мощным, он имеет специфические характеристики, которые определяют области его применения. Это не универсальное решение.

Ограничение «онлайн»-процесса

Поскольку CVD для стекла выполняется на флоат-линии, его нельзя применять к существующим стеклянным панелям или готовым изделиям. Покрытие является частью первоначального производства, в отличие от других методов, таких как напыление (PVD), которые являются «офлайн»-процессами.

Высокие первоначальные инвестиции

Интеграция системы CVD в многомиллионную линию производства флоат-стекла является значительными капитальными затратами. Это делает технологию подходящей для крупносерийного производства стандартизированного стекла с покрытием, а не для небольших индивидуальных партий.

Химические и технологические ограничения

Выбор материалов для покрытия ограничен теми, чьи газы-прекурсоры будут правильно реагировать при температурах, доступных на флоат-линии. Это требует тщательной химической инженерии и строгого контроля процесса для обеспечения безопасности и стабильного качества.

Как применить это к вашему проекту

Ваш выбор полностью зависит от производительности, которую вы ожидаете от самого стекла.

- Если ваша основная цель — архитектурная долговечность: Выбирайте стекло с CVD «твердым покрытием» для витрин, перил и наружного остекления, где устойчивость к царапинам и долговечность имеют решающее значение.

- Если ваша основная цель — энергоэффективность: Выбирайте стекло с CVD Low-E покрытием, которое использует это прочное покрытие для отражения тепла и улучшения теплоизоляционных характеристик здания.

- Если ваша основная цель — модернизация существующего стекла: CVD не является вариантом; вам придется рассмотреть офлайн-технологии нанесения покрытий или пленочные покрытия.

Выбирая стекло с CVD-покрытием, вы выбираете материал, защитная поверхность которого является не просто дополнением, а неотъемлемой частью самого стекла.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Тип процесса | Онлайн, интегрированный с производством флоат-стекла |

| Ключевые прекурсоры | Силан (SiH₄) и азот в качестве газа-носителя |

| Температура | Более 600°C, с использованием тепла расплавленного стекла |

| Результат покрытия | Химически связанный слой диоксида кремния |

| Основные преимущества | Повышенная твердость, износостойкость, улучшенная оптика, защита от окисления |

| Ограничения | Не подходит для модернизации, высокие первоначальные инвестиции, ограничения по материалам |

Используя выдающиеся исследования и разработки, а также собственное производство, KINTEK предоставляет разнообразным лабораториям передовые решения для высокотемпературных печей. Наша линейка продукции, включающая муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашей мощной возможностью глубокой настройки для точного соответствия уникальным экспериментальным требованиям. Независимо от того, разрабатываете ли вы долговечное архитектурное стекло или энергоэффективные покрытия, наш опыт в технологии CVD может помочь вам достичь превосходных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваш проект индивидуальными решениями!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Какую роль играют системы спекания в трубчатых печах CVD в синтезе 2D-материалов? Обеспечение высококачественного роста атомных слоев

- Почему конструкция трубы важна в печах CVD? Обеспечение равномерного осаждения для получения пленок высокого качества

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом

- Каких температурных диапазонов может достигать трубчатая печь для ХОВ (CVD) с различными материалами трубок? Раскройте потенциал высокотемпературной точности для вашей лаборатории

- Где обычно используются трубчатые печи CVD? Важны для высокотехнологичных материалов и электроники