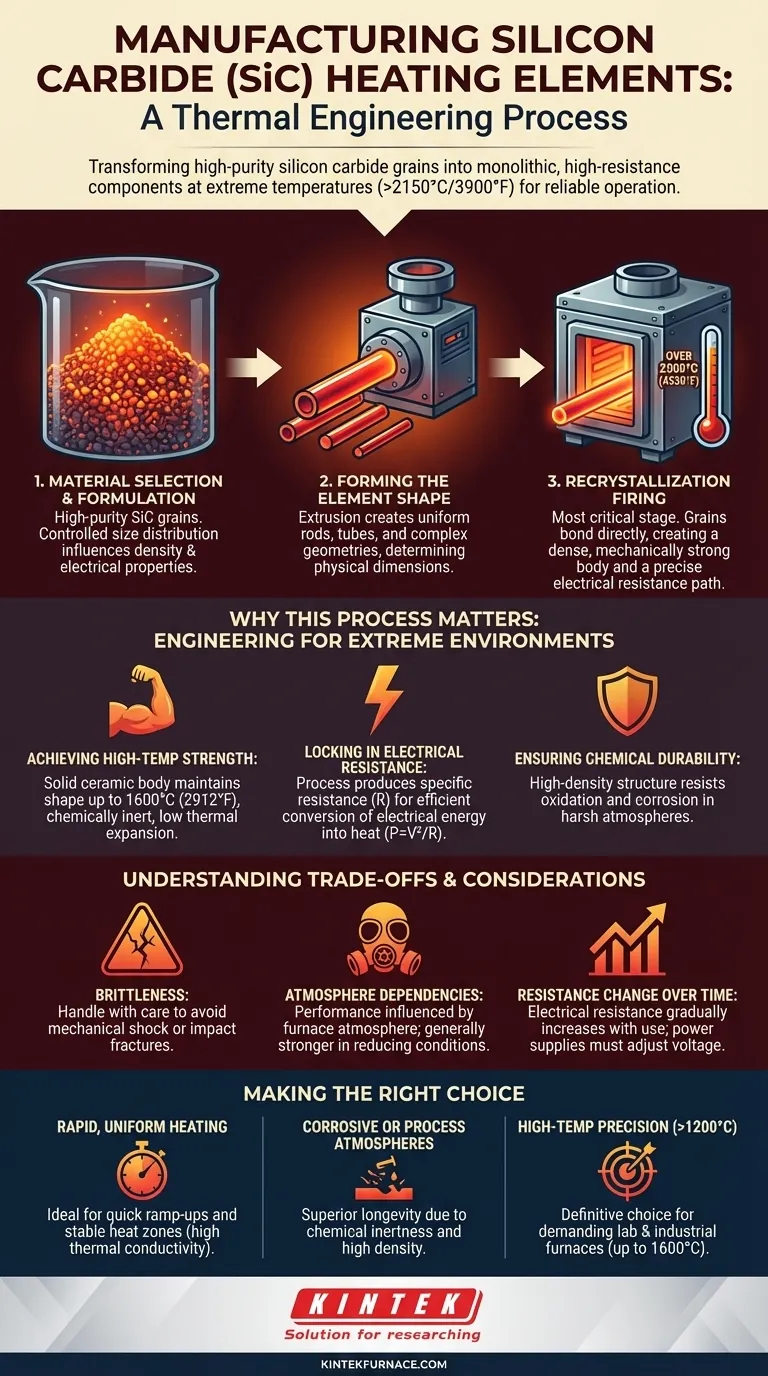

Нагревательный элемент из карбида кремния (SiC) изготавливается путем формирования высокочистых зерен карбида кремния в желаемую форму, а затем их сплавления при экстремальных температурах. Этот процесс, известный как рекристаллизация, происходит при температуре свыше 2150°C (3900°F) и создает плотный, твердый керамический компонент. Точный контроль этого процесса обжига имеет решающее значение, поскольку он определяет окончательное электрическое сопротивление элемента и его исключительную прочность при высоких температурах.

Производство элемента из SiC — это не просто изготовление; это процесс термической инженерии. Он превращает рыхлые зерна в монолитную структуру, специально разработанную для сочетания высокого электрического сопротивления с выдающейся структурной целостностью для надежной работы в условиях экстремального нагрева.

План производства: от порошка к мощности

Создание нагревательного элемента из SiC — это многоэтапный процесс, где каждый этап способствует достижению конечных эксплуатационных характеристик компонента.

Шаг 1: Выбор и состав материала

Процесс начинается с высокочистых зерен карбида кремния. Распределение размеров этих зерен тщательно контролируется, поскольку это напрямую влияет на плотность и электрические свойства конечного, рекристаллизованного элемента.

Шаг 2: Формирование формы элемента

Затем этот сырой материал SiC формируется в предполагаемую форму. Экструзия — распространенный метод, используемый для создания однородных стержней, трубок или сложных геометрических форм, таких как U-образные или спиральные элементы. Этот шаг определяет физические размеры элемента.

Шаг 3: Рекристаллизационный обжиг

Это самый критический этап. Сформированный «сырой» элемент нагревается в печи до температур, которые могут превышать 2500°C (4530°F). При такой температуре отдельные зерна SiC непосредственно связываются друг с другом, образуя прочные, однородные соединения и устраняя пустоты. Этот процесс создает плотное, механически прочное тело с точно определенным путем электрического сопротивления.

Почему этот процесс важен: проектирование для экстремальных условий

Метод производства напрямую отвечает за уникальные свойства, которые делают SiC первоклассным материалом для высокотемпературного нагрева.

Достижение высокотемпературной прочности

Рекристаллизация создает твердое керамическое тело, которое химически инертно и сохраняет свою форму при рабочих температурах до 1600°C (2912°F). В отличие от металлов, которые размягчаются или плавятся, низкое термическое расширение SiC и структура со связанными зернами обеспечивают исключительную стабильность.

Фиксация электрического сопротивления

Нагревательный элемент работает, преобразуя электрическую энергию в тепло (P=V²/R). Производственный процесс разработан для создания определенного электрического сопротивления (R) внутри элемента. Когда через него проходит ток, сопротивление вызывает эффективный нагрев элемента и излучение тепловой энергии.

Обеспечение химической стойкости

Высокоплотная структура, созданная во время обжига, делает элемент очень устойчивым к окислению и коррозии. Эта химическая стабильность, даже по отношению к кислотам, обеспечивает длительный срок службы в суровых промышленных или лабораторных условиях.

Понимание компромиссов и соображений

Хотя элементы из SiC мощны, они обладают специфическими характеристиками, обусловленными их керамической природой, которые необходимо понимать для правильного применения.

Хрупкость и обращение

Как и большинство керамических материалов, SiC прочен при термической нагрузке, но может быть хрупким. С ним следует обращаться осторожно, чтобы избежать механических ударов или воздействий, которые могут вызвать трещины.

Зависимость от атмосферы

Производительность и долговечность элемента SiC могут зависеть от атмосферы печи. Хотя он прочен, определенные условия могут влиять на его срок службы, и отмечается, что он прочнее в восстановительных атмосферах по сравнению с другими материалами, такими как дисилицид молибдена (MoSi2).

Изменение сопротивления со временем

Ключевой эксплуатационной характеристикой элементов SiC является то, что их электрическое сопротивление постепенно увеличивается с использованием в течение срока службы. Системы электропитания для печей SiC должны быть разработаны для учета этого изменения путем регулировки напряжения для поддержания постоянной выходной мощности.

Правильный выбор для вашего применения

Выбор элемента SiC зависит от соответствия его производственных свойств вашим конкретным эксплуатационным целям.

- Если ваша основная цель — быстрый, равномерный нагрев: Высокая теплопроводность и излучательная способность, разработанные при производстве, делают SiC идеальным для печей, требующих быстрого повышения температуры и стабильных тепловых зон.

- Если ваша основная цель — работа в агрессивных или технологических атмосферах: Химически инертная природа и высокая плотность, достигаемые путем рекристаллизации, обеспечивают превосходную долговечность там, где металлические элементы быстро деградировали бы.

- Если ваша основная цель — высокотемпературная точность (выше 1200°C): Структурная стабильность SiC и способность генерировать температуры до 1600°C делают его окончательным выбором для требовательных лабораторных печей и промышленных процессов.

Понимая, как изготавливается элемент из карбида кремния, вы сможете лучше использовать его уникальное сочетание электрических и тепловых свойств для ваших самых требовательных применений.

Сводная таблица:

| Этап производства | Ключевые детали | Влияние на свойства элемента |

|---|---|---|

| Выбор материала | Высокочистые зерна SiC с контролируемым размером | Влияет на плотность и электрическое сопротивление |

| Формование | Экструзия в формы, такие как стержни или трубки | Определяет физические размеры и геометрию |

| Рекристаллизационный обжиг | Нагрев выше 2150°C для сплавления зерен | Создает плотную структуру, фиксирует сопротивление и прочность |

| Конечные свойства | Высокотемпературная стабильность, химическая инертность | Обеспечивает надежность в экстремальных условиях |

Нужно надежное высокотемпературное решение для вашей лаборатории? KINTEK использует исключительные исследования и разработки, а также собственное производство для предоставления передовых печных систем, таких как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, обеспечивая превосходную производительность и долговечность. Свяжитесь с нами сегодня, чтобы обсудить, как наши нагревательные элементы из карбида кремния и другие решения могут улучшить ваши процессы!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Почему нагревательные элементы из SiC считаются экологически чистыми? Откройте для себя их экоэффективность и долговечность

- Каковы свойства и возможности карбида кремния (SiC) в качестве нагревательного элемента? Раскройте экстремальные температуры и долговечность

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева

- Чем нагревательные элементы из карбида кремния (SiC) превосходят другие для высокотемпературных применений? Раскройте эффективность и долговечность

- Что делает нагревательные элементы из карбида кремния устойчивыми к химической коррозии? Откройте для себя защитный оксидный слой