Вакуумная термообработка обеспечивает точный контроль температуры и времени с помощью программируемых контроллеров для управления нагревательными элементами и системами закалки инертным газом в контролируемой, безвоздушной среде. Специализированные датчики, называемые термопарами, обеспечивают обратную связь в реальном времени, позволяя системе выполнять заранее определенный "рецепт" с исключительной точностью, включая скорости нагрева, время выдержки и скорости охлаждения.

Сила вакуумной термообработки заключается не только в предотвращении поверхностного загрязнения, но и в создании стабильной, предсказуемой среды. Это позволяет точно манипулировать температурой и временем выдержки материала, что напрямую определяет его окончательную кристаллическую структуру и механические свойства.

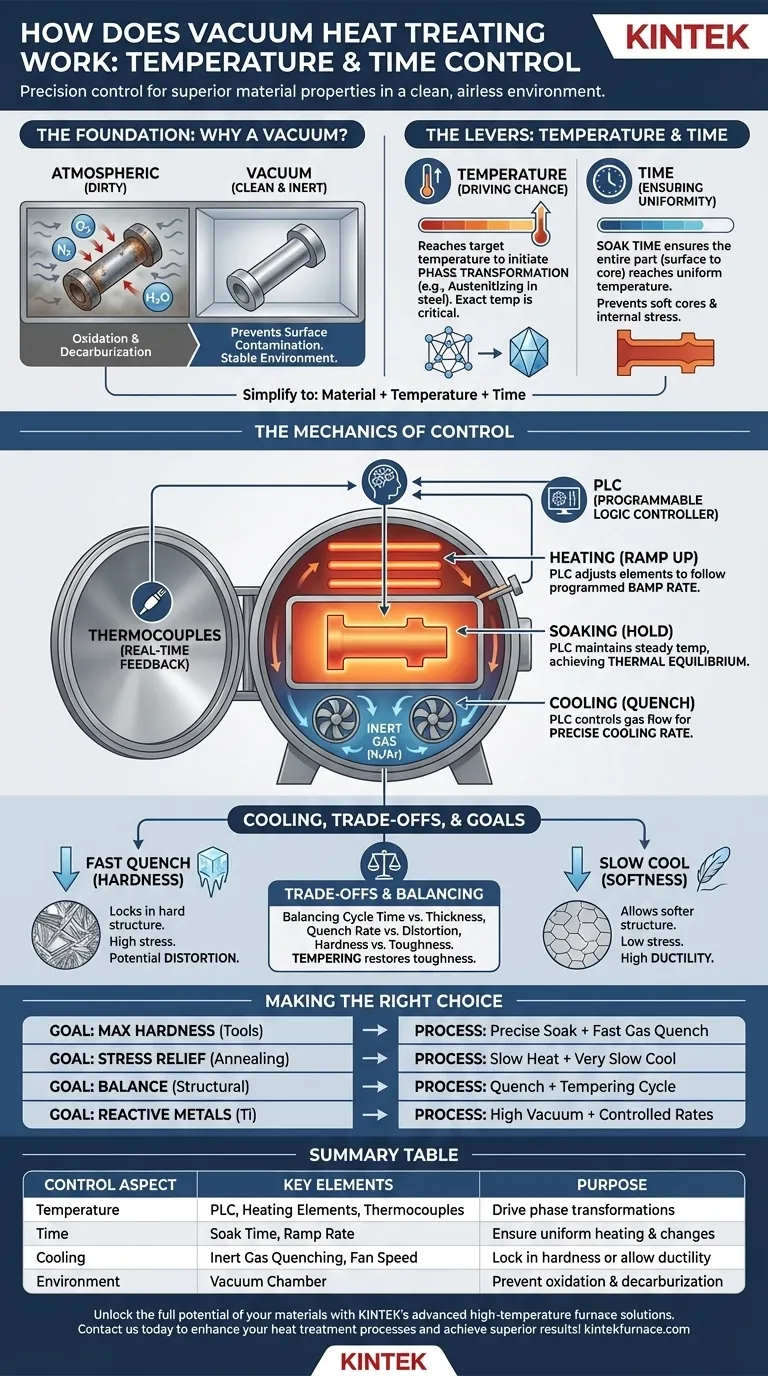

Основные принципы контроля

Чтобы понять, как контролируется процесс, вы должны сначала понять, почему такая точность необходима. Вакуумная среда является основой, которая делает возможной повторяемую, точную термическую обработку.

Почему вакуум? Основа контроля

Вакуумная печь удаляет атмосферные газы — в основном кислород, азот и водяной пар. Это предотвращает нежелательные химические реакции, такие как окисление (ржавчина) и обезуглероживание (потеря углерода с поверхности), которые в противном случае произошли бы при высоких температурах.

Создавая эту инертную среду, процесс упрощается до чистого соотношения между материалом, температурой и временем. Отсутствуют атмосферные переменные, которые могли бы скомпрометировать результат.

Роль температуры: Движение микроструктурных изменений

Каждый процесс термообработки предназначен для достижения определенной целевой температуры, которая инициирует фазовое превращение в кристаллической структуре металла.

Для стали это часто означает нагрев до температуры аустенитизации, при которой кристаллическая структура изменяется в форму, называемую аустенитом, которая может поглощать углерод. Точная температура критически важна; даже небольшое отклонение может привести к неполному превращению и выходу деталей из строя.

Важность времени: Обеспечение равномерного превращения

После достижения целевой температуры она должна поддерживаться в течение определенного времени, известного как время выдержки. Это гарантирует, что вся деталь — от тонкой поверхности до толстого сердечника — достигнет равномерной температуры.

Если время выдержки слишком короткое, преобразуется только внешняя оболочка детали, оставляя мягкий сердечник. Это приводит к непостоянной твердости и внутренним напряжениям, что приводит к преждевременному разрушению.

Механика контроля

Современные вакуумные печи представляют собой высокоавтоматизированные системы, предназначенные для выполнения термических рецептов с минимальными отклонениями.

Нагрев: Точность с помощью программируемой логики

Процесс регулируется программируемым логическим контроллером (ПЛК), который является "мозгом" печи. Он управляет мощностью, подаваемой на внутренние нагревательные элементы (часто изготовленные из графита или молибдена).

Термопары, расположенные стратегически внутри печи, измеряют температуру деталей и камеры. Эти данные передаются обратно в ПЛК, который регулирует нагревательные элементы для точного следования запрограммированной скорости нагрева, или скорости подъема температуры.

Выдержка: Достижение теплового равновесия

Во время фазы выдержки задача ПЛК — поддерживать температуру идеально стабильной. Он постоянно отслеживает показания термопар и производит микрокорректировки нагревательных элементов для компенсации любых потерь тепла. Это гарантирует, что деталь достигнет полного теплового и металлургического равновесия.

Охлаждение (закалка): Фиксация свойств

Скорость охлаждения так же критична, как и нагрев. ПЛК управляет этим, контролируя подачу высокочистого инертного газа, такого как азот или аргон, в камеру.

Быстрая закалка, обеспечиваемая мощными вентиляторами, циркулирующими газ, "фиксирует" твердую, хрупкую микроструктуру (например, мартенсит в стали). Медленное охлаждение, без подачи газа, позволяет сформировать более мягкую, более пластичную структуру. Этот контроль над скоростью охлаждения определяет окончательный баланс твердости и прочности.

Понимание компромиссов

Хотя вакуумная термообработка является мощным процессом, она включает в себя балансирование конкурирующих факторов для достижения желаемого результата.

Время цикла против толщины детали

Более толстые и массивные детали требуют значительно более длительного времени выдержки для полного прогрева. Это напрямую увеличивает общее время цикла печи, что, в свою очередь, увеличивает затраты на обработку.

Скорость закалки против деформации

Очень быстрая газовая закалка необходима для максимальной твердости, но она также вызывает значительные термические напряжения. В деталях со сложной геометрией или острыми углами это напряжение может вызвать коробление, деформацию или даже растрескивание. Скорость закалки часто приходится регулировать, чтобы сбалансировать цели по твердости с физической целостностью детали.

Твердость против прочности

Основной компромисс в термообработке — это между твердостью и прочностью. Быстрая закалка, которая обеспечивает высокую твердость, также приводит к снижению пластичности и прочности (хрупкости). Последующий процесс при более низкой температуре, называемый отпуском, часто требуется для восстановления некоторой прочности, что немного снижает пиковую твердость.

Правильный выбор для вашей цели

Конкретный профиль времени и температуры, который вы используете, полностью зависит от вашей конечной цели для материала.

- Если вашей основной целью является максимальная твердость (например, для режущих инструментов): Вы будете использовать точную выдержку при температуре аустенитизации с последующей максимально быстрой закалкой инертным газом для образования мартенсита.

- Если вашей основной целью является снятие напряжений и мягкость (например, отжиг): Вы будете использовать медленный цикл нагрева и очень медленное, контролируемое охлаждение в вакууме для получения максимально мягкой микроструктуры.

- Если вашей основной целью является баланс твердости и прочности (например, для конструкционных компонентов): Вы выполните закалку для упрочнения с последующим точным циклом отпуска, где деталь повторно нагревается до гораздо более низкой температуры для уменьшения хрупкости.

- Если вы работаете с реакционноспособными металлами (например, титаном или специальными сплавами): Ваш процесс потребует высокого вакуума и тщательно контролируемых, часто более медленных, скоростей нагрева и охлаждения для предотвращения как загрязнения, так и термического шока.

В конечном счете, освоение вакуумной термообработки означает понимание того, что температура и время являются фундаментальными рычагами для определения окончательной формы и функции материала.

Сводная таблица:

| Аспект контроля | Ключевые элементы | Назначение |

|---|---|---|

| Температура | Программируемый логический контроллер (ПЛК), Нагревательные элементы, Термопары | Запускает фазовые превращения в материалах, например, аустенитизацию для стали |

| Время | Время выдержки, Скорость нагрева | Обеспечивает равномерный нагрев и полные микроструктурные изменения |

| Охлаждение | Закалка инертным газом, Скорость вентилятора | Фиксирует твердость или обеспечивает пластичность в зависимости от скорости закалки |

| Среда | Вакуумная камера | Предотвращает окисление и обезуглероживание для чисто термического контроля |

Раскройте весь потенциал своих материалов с помощью передовых высокотемпературных печей KINTEK. Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем разнообразным лабораториям точные системы вакуумной термообработки, включая муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности глубокой индивидуальной настройки гарантируют, что мы удовлетворим ваши уникальные экспериментальные требования к оптимальному контролю температуры и времени. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши процессы термообработки и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз