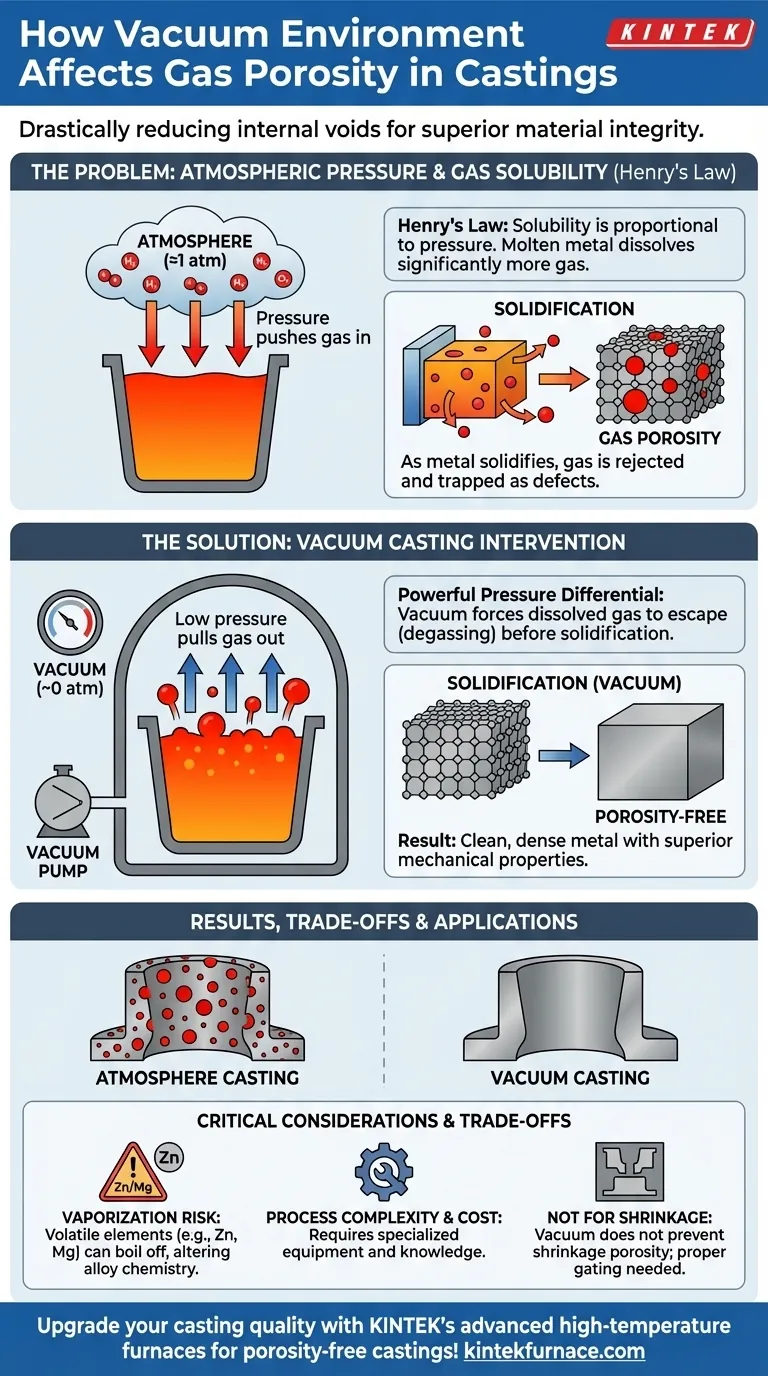

Вакуумная среда фундаментально изменяет физику литья, чтобы значительно уменьшить или устранить газовую пористость. Удаляя атмосферное давление, вакуум создает мощный дифференциал, который вытягивает растворенные газы, главным образом водород, из расплавленного металла до того, как он успеет затвердеть и удержать их в виде внутренних пустот или пузырьков.

Основная проблема заключается в том, что расплавленный металл может растворять гораздо больше газа, чем твердый металл. Вакуум напрямую противодействует этому, снижая давление над расплавом, заставляя захваченные газы выходить до того, как они смогут образовать пористость, снижающую прочность, во время затвердевания.

Физика газов в расплавленном металле

Чтобы понять, почему вакуум так эффективен, мы должны сначала понять, как газ вообще попадает в металл. Весь процесс регулируется фундаментальными законами химии и физики.

Закон Генри: Основной принцип

Растворимость газа в жидкости прямо пропорциональна парциальному давлению этого газа над жидкостью. Это известно как закон Генри.

В стандартной атмосфере давление, оказываемое воздухом (приблизительно 14,7 фунта на квадратный дюйм или 1 бар), активно проталкивает газы, такие как водород, азот и кислород, в расплавленный металл.

Проблема изменения состояния

Когда металл находится в жидком состоянии, его атомная структура рыхлая и может вмещать значительный объем растворенных атомов газа, особенно водорода.

По мере охлаждения и затвердевания металла его структура становится плотной, упорядоченной кристаллической решеткой. Эта твердая решетка имеет значительно более низкую растворимость для газа.

Как образуется пористость

Во время затвердевания газ, который комфортно растворялся в жидком металле, внезапно вытесняется. Не имея куда деваться, этот избыточный газ сливается в пузырьки.

Эти пузырьки оказываются захваченными внутри затвердевающего металла, создавая внутренние пустоты, известные как газовая пористость. Эти дефекты действуют как концентраторы напряжений и могут серьезно подорвать механическую целостность конечной отливки.

Как вакуумное литье вмешивается в процесс

Вакуумное литье является прямым и мощным вмешательством в этот процесс. Оно устраняет первопричину, манипулируя переменной давления в законе Генри.

Создание мощного перепада давления

Помещая расплавленный металл в камеру и откачивая воздух, давление над расплавом снижается с атмосферного давления до почти идеального вакуума.

Это устраняет силу, которая проталкивала газ в металл. Что еще более важно, это создает состояние, при котором внутреннее давление растворенного газа внутри металла значительно выше, чем внешнее давление вакуума.

Принудительная дегазация

Этот массивный дисбаланс давления заставляет растворенные газы быстро выходить из раствора, процесс, часто видимый как «кипение» на поверхности расплава.

Металл фактически дегазируется до начала процесса заливки и затвердевания, удаляя газ, который в противном случае образовал бы пористость.

Предотвращение повторного поглощения газа

Важным вторичным преимуществом является то, что вакуумная среда предотвращает поглощение очищенным расплавленным металлом большего количества газа из атмосферы во время заливки или при заполнении формы.

Понимание компромиссов

Хотя вакуумное литье невероятно эффективно, оно не является универсальным решением. Оно вносит свои собственные технические проблемы и соображения.

Испарение легирующих элементов

Наиболее значительный компромисс связан с составом сплава. В глубоком вакууме некоторые легирующие элементы с высоким давлением паров (низкими температурами кипения) могут «выкипать» из расплава.

Такие элементы, как цинк, магний и марганец, особенно подвержены этому. Это может изменить окончательную химию и механические свойства сплава, если не контролировать это тщательно.

Сложность процесса и стоимость

Оборудование для вакуумного литья дорого в приобретении, эксплуатации и обслуживании. Оно требует специальных знаний и значительно усложняет процесс производства и увеличивает время цикла.

Различение типов пористости

Вакуум исключительно эффективен против газовой пористости. Однако он мало что делает для предотвращения усадочной пористости, которая вызвана естественным уменьшением объема металла при его охлаждении из жидкого в твердое состояние. Для устранения усадки по-прежнему требуется правильная конструкция литниковой системы и прибылей.

Правильный выбор для вашего применения

Выбор правильного процесса литья требует баланса между требованиями к качеству, стоимостью и сложностью.

- Если вашей основной задачей является максимальная целостность материала для критически важных деталей: Вакуумное литье является лучшим выбором для применений в аэрокосмической, медицинской или высокопроизводительной промышленности, где пористость недопустима.

- Если вы отливаете сплавы с летучими элементами: Вы должны использовать точный контроль парциального давления или альтернативные методы дегазации (например, продувку инертным газом), чтобы предотвратить потерю ценных элементов.

- Если ваша цель — уменьшить общую пористость в некритичных компонентах: Оптимизация практики плавки для минимизации поглощения водорода и использование более простых методов дегазации могут быть более экономичным первым шагом.

Понимая физику растворимости газов, вы можете стратегически использовать вакуум не просто как процесс, а как точный инструмент для достижения именно тех свойств материала, которые требуются вашему приложению.

Сводная таблица:

| Аспект | Эффект в вакуумном литье |

|---|---|

| Растворимость газа | Уменьшается из-за более низкого давления, вытесняя газы из расплавленного металла |

| Образование пористости | Значительно снижается или устраняется, предотвращая внутренние пустоты |

| Целостность сплава | Риск испарения для летучих элементов, таких как цинк и магний |

| Применимость процесса | Идеально подходит для критически важных деталей в аэрокосмической и медицинской промышленности |

Повысьте качество своего литья с помощью передовых решений KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предлагаем различным лабораториям высокотемпературные печные системы, такие как муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой индивидуальной настройке обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, помогая вам получать беспористые отливки для превосходной производительности. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваш процесс!

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Какую роль играет печь вакуумного индукционного плавления в сплавах Fe-5%Mn-C? Обеспечение химической целостности и высокой чистоты

- Что такое технология вакуумно-дугового переплава и почему она важна? Достижение высокочистых металлов для критически важных применений

- Какова цель оборудования для вакуумной плавки, литья и переплавки? Получение металлов сверхвысокой чистоты для критически важных применений

- Почему печь вакуумно-индукционного плавления (ВИП) необходима? Достижение чистоты для аэрокосмической и полупроводниковой промышленности

- Как технология вакуумной плавки способствует устойчивому развитию? Повышение долговечности и эффективности переработки