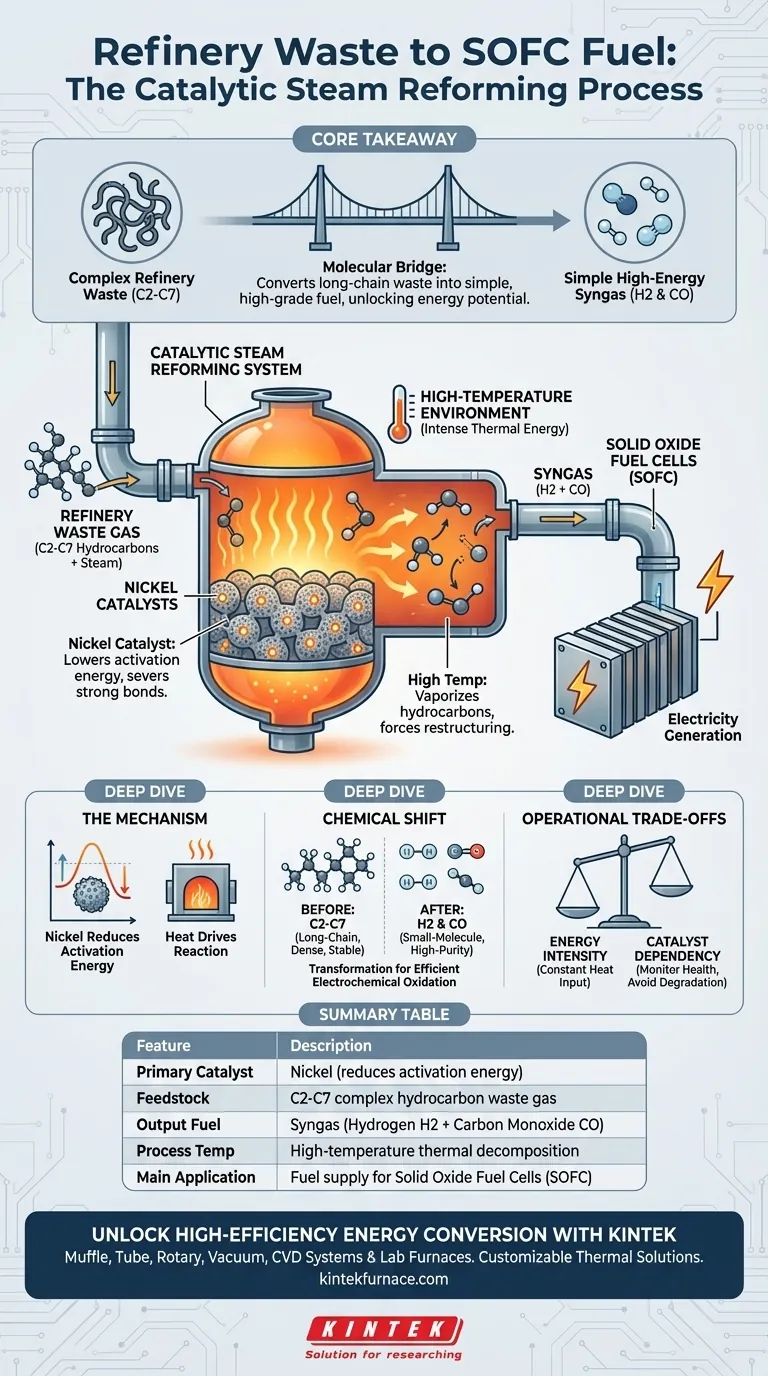

Система каталитического парового риформинга функционирует путем подвергания нефтеперерабатывающего отходящего газа воздействию высоких температур в присутствии никелевых катализаторов. Эта интенсивная термическая и химическая среда разрушает сложные углеводородные цепи (C2-C7), присутствующие в отходах. Результатом является рекомбинированная смесь "синтез-газа" из водорода и монооксида углерода, превращающая побочный продукт отходов в высококачественное топливо, готовое к прямому использованию в твердооксидных топливных элементах (SOFC).

Ключевой вывод: Эта система действует как молекулярный мост, преобразуя трудноиспользуемые, длинноцепочечные нефтеперерабатывающие отходы в простые, высокоэнергетические виды топлива. Расщепляя сложные углеводороды до их фундаментальных компонентов (H2 и CO), она раскрывает полный энергетический потенциал отходящего газа для эффективной выработки электроэнергии.

Механизм трансформации

Критическая роль никелевых катализаторов

Сердце этой системы — никелевые катализаторы, которые управляют химической реакцией. Без этого катализатора химические связи, удерживающие молекулы отходящего газа вместе, оставались бы стабильными.

Никель снижает энергию активации, необходимую для реакции. Это позволяет системе эффективно разрывать прочные связи в углеводородных цепях.

Использование высокотемпературных сред

Химическое разложение в данном контексте не является пассивным процессом; оно требует высокотемпературной среды. Система применяет интенсивный нагрев газовой смеси для облегчения реакции риформинга.

Эта тепловая энергия обеспечивает полное испарение и реакционную способность углеводородов. Именно сочетание тепла и поверхности никеля заставляет молекулы перестраиваться.

От отходов к топливу: химический сдвиг

Разложение углеводородов C2-C7

Нефтеперерабатывающий отходящий газ обычно состоит из сложных углеводородов C2-C7. Это "длинноцепочечные" молекулы, обладающие высокой теплотворной способностью, но химически тяжелые.

Эти сложные структуры часто слишком плотные или нестабильные для прямого, эффективного использования в деликатном оборудовании для выработки электроэнергии. Система риформинга специально нацелена на разложение этих цепей.

Создание высококачественного синтез-газа

Результатом этого процесса является синтез-газ, смесь, состоящая в основном из водорода и монооксида углерода. В отличие от исходного газа, это "маломолекулярные" виды топлива.

Эта трансформация является фундаментальной для преобразования энергии. Малые молекулы, такие как водород и монооксид углерода, являются предпочтительными источниками топлива для SOFC, позволяя осуществлять прямое и высокоэффективное электрохимическое окисление.

Понимание операционных компромиссов

Энергоемкость

Хотя это и эффективно, требование высокотемпературных сред влечет за собой энергетические затраты. Поддержание термических условий, необходимых для риформинга, требует постоянного подвода тепла.

Операторы должны балансировать энергию, вырабатываемую SOFC, с энергией, потребляемой для нагрева риформера.

Зависимость от катализатора

Зависимость системы от никелевых катализаторов означает, что производительность связана с состоянием катализатора. Если катализатор деградирует или становится неактивным, эффективность преобразования немедленно снижается.

Это требует тщательного мониторинга состава отходящего газа, чтобы обеспечить эффективность катализатора с течением времени.

Оптимизация стратегий преобразования отходов в энергию

Внедрение системы каталитического парового риформинга является стратегическим решением для нефтеперерабатывающих заводов, стремящихся повысить ценность потоков отходов.

- Если ваш основной фокус — повышение ценности отходов: Отдайте приоритет этой системе для преобразования сжигаемых на факеле или сбрасываемых отходящих газов C2-C7 в пригодные для использования активы для выработки электроэнергии.

- Если ваш основной фокус — эффективность SOFC: Используйте этот этап риформинга, чтобы гарантировать, что ваши топливные элементы получают высокочистое, маломолекулярное сырье (H2 и CO), необходимое им для максимальной производительности.

Эффективно снижая молекулярную сложность, вы превращаете экологический недостаток в ценный энергетический ресурс.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Основной катализатор | Никель (снижает энергию активации) |

| Сырье | Нефтеперерабатывающий отходящий газ со сложными углеводородами C2-C7 |

| Выходное топливо | Синтез-газ (водород H2 + монооксид углерода CO) |

| Рабочая температура | Высокотемпературное термическое разложение |

| Основное применение | Подача топлива для твердооксидных топливных элементов (SOFC) |

Откройте для себя высокоэффективное преобразование энергии с KINTEK

Превратите свои нефтеперерабатывающие побочные продукты в высокоценные энергетические ресурсы. Опираясь на экспертные исследования и разработки и прецизионное производство, KINTEK предлагает полный спектр муфельных, трубчатых, роторных, вакуумных и CVD-систем, а также специализированные лабораторные высокотемпературные печи — все полностью настраиваемые для удовлетворения ваших конкретных потребностей в каталитическом риформинге и исследованиях SOFC.

Наши передовые термические решения обеспечивают точный контроль температуры и надежность, необходимые для разложения сложных углеводородов и оптимизации производства синтез-газа. Свяжитесь с нами сегодня, чтобы узнать, как наши высокотемпературные технологии могут способствовать вашему следующему прорыву в повышении ценности отходов в энергию.

Визуальное руководство

Ссылки

- Ivan Beloev, Iliya Iliev. Utilization of Hydrogen-Containing Gas Waste from Deep Oil Refining at a Hybrid Power Plant with a Solid Oxide Fuel Cell. DOI: 10.3390/engproc2024060005

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Печь с контролируемой инертной азотной атмосферой 1400℃

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- В чем разница между традиционными металлургическими процессами и порошковой металлургией? Выберите правильный процесс обработки металлов

- Почему точный контроль температуры имеет решающее значение в печи для кальцинирования LiMnO2? Достижение высокочистых кристаллических структур

- Какую роль играет лабораторная вакуумная сушильная печь в подготовке модифицированного экспандированного графита? Обеспечение химической стабильности

- Почему низкотемпературная термообработка необходима для пористых золотых микросфер? Обеспечение структурной целостности

- Как высокоточный контроль температуры влияет на рост кристаллов LaMg6Ga6S16? Стратегии точного нагрева

- Какова основная цель работы лабораторной печи при 383 К в течение 24 часов? Точная сушка для подготовки углерода

- Какую роль играет высокотемпературная спекательная печь в безсвинцовой пьезоэлектрической керамике? Оптимизация производительности

- Какова функция промышленной сушильной печи при подготовке катализатора ZnZrOx? Обеспечение равномерной адсорбции металлического прекурсора