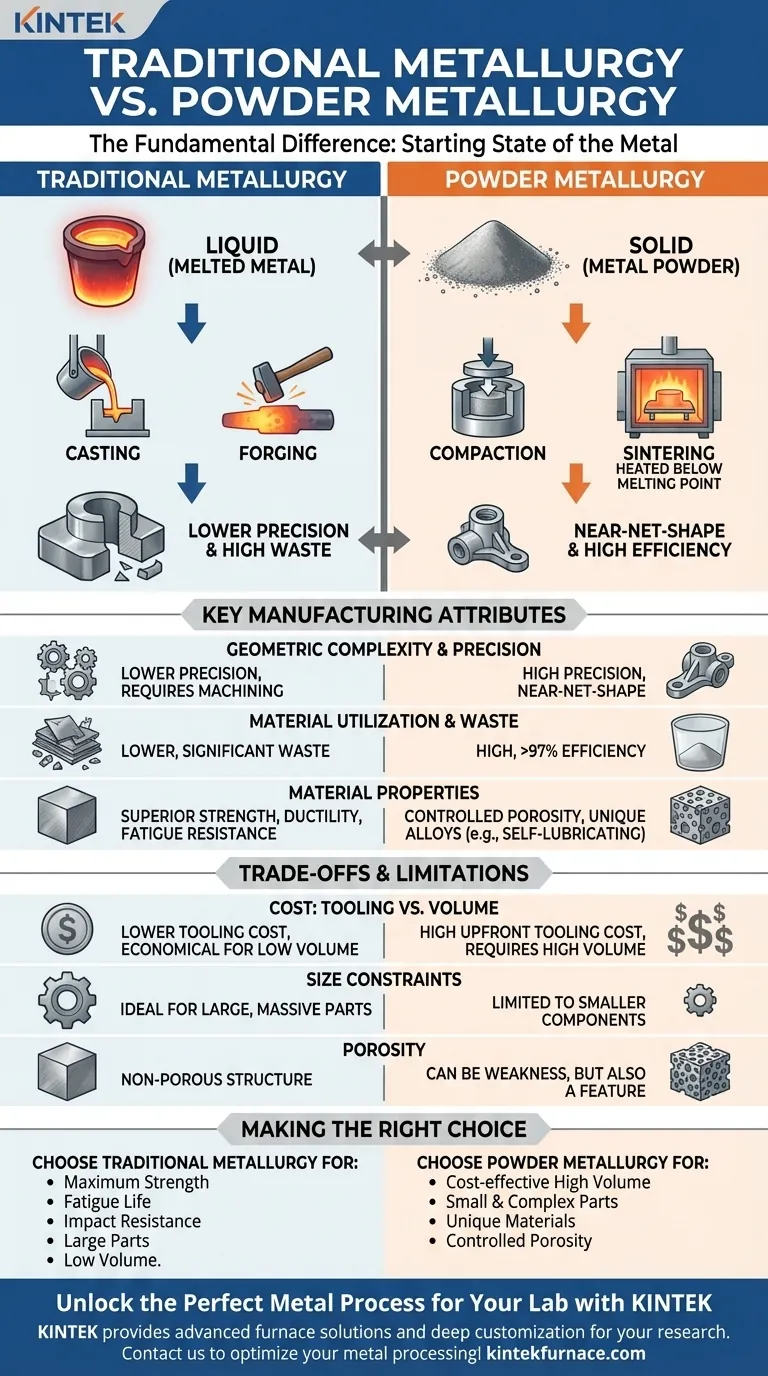

Основное различие между традиционной металлургией и порошковой металлургией заключается в исходном состоянии металла. Традиционные процессы, такие как литье или ковка, начинаются с полного расплавления металла до жидкого состояния, который затем затвердевает, принимая окончательную форму. В отличие от этого, порошковая металлургия — это процесс в «твердой фазе», при котором детали изготавливаются путем прессования металлических порошков с последующим их нагревом для спекания частиц без достижения полностью жидкой фазы.

Выбор между этими двумя группами процессов — это не вопрос того, какой из них превосходит, а стратегическое решение, основанное на требуемой сложности детали, объеме производства, свойствах материала и общей стоимости. Каждый путь предлагает свой набор преимуществ и ограничений.

Повесть о двух состояниях: жидкость против порошка

Исходное состояние материала определяет каждый последующий этап производственного процесса, влияя на все: от оснастки и энергопотребления до окончательной микроструктуры компонента.

Традиционный путь: литье и ковка

Традиционная металлургия — это подход «сверху вниз». Вы начинаете с большой массы твердого металла (слитков, заготовок), полностью расплавляете его, а затем формуете.

Наиболее распространенными методами являются литье, при котором расплавленный металл заливается в форму, и ковка, при которой твердая заготовка нагревается и формуется с помощью сжимающей силы.

Эти процессы идеально подходят для создания крупных, структурно простых деталей и на протяжении веков были основой металлообработки, производя все: от блоков двигателей до несущих балок.

Путь порошковой металлургии: прессование и спекание

Порошковая металлургия (ПМ) — это подход «снизу вверх». Он начинается с точно спроектированного металлического порошка.

Процесс включает две основные стадии: прессование, при котором порошок под давлением формуется в нужную форму в матрице, и спекание, когда эта «зеленая заготовка» нагревается в печи с контролируемой атмосферой.

Этот нагрев происходит ниже температуры плавления металла, заставляя отдельные частицы порошка сливаться и уплотняться, образуя твердую деталь.

Сравнение ключевых производственных характеристик

Решение об использовании традиционного процесса или порошковой металлургии зависит от нескольких критических инженерных и экономических факторов.

Геометрическая сложность и точность

Порошковая металлургия превосходна в производстве небольших, сложных и геометрически однородных деталей непосредственно из инструмента. Это известно как производство близкое к чистовой форме (near-net-shape).

Эта высокая точность резко сокращает или устраняет необходимость в дорогостоящих операциях вторичной механической обработки.

Традиционное литье также может создавать сложные формы, но часто с меньшей точностью, требуя более значительной механической обработки для достижения конечных допусков. Кованые детали часто имеют более простую геометрию и требуют механической обработки.

Использование материала и отходы

Порошковая металлургия — исключительно эффективный процесс, часто использующий более 97% исходного материала. Порошок, не вошедший в деталь, легко перерабатывается обратно в процесс.

Традиционное субтрактивное производство, при котором деталь обрабатывается из большего блока металла, может генерировать значительные отходы в виде стружки и обрезков.

Свойства материала и производительность

Кованые и прокатные металлы обычно демонстрируют превосходную прочность на растяжение, пластичность и усталостную прочность благодаря своей плотной, непористой структуре зерен.

Детали, изготовленные методом порошковой металлургии, по своей сути содержат определенный уровень пористости. Хотя это может быть недостатком для прочности, это также может быть конструктивной особенностью, используемой для создания самосмазывающихся подшипников путем пропитки пор маслом.

Кроме того, ПМ позволяет создавать уникальные материальные системы, такие как металломатричные композиты (MMC) и сплавы тугоплавких металлов (например, вольфрам), которые невозможно получить плавлением.

Понимание компромиссов и ограничений

Не бывает процессов без недостатков. Объективная оценка требует признания ограничений каждого подхода.

Уравнение стоимости: оснастка против объема

Порошковая металлургия связана с очень высокими первоначальными затратами на штампы из закаленной стали или карбида, используемые для прессования. Эти инвестиции оправданы только при больших объемах производства, обычно в десятки или сотни тысяч деталей.

Для мелкосерийного производства или прототипов более низкие затраты на оснастку, связанные с традиционным литьем или механической обработкой из проката, гораздо более экономичны.

Ограничения по размеру и форме

ПМ, как правило, ограничена производством относительно небольших компонентов. Огромные давления, необходимые для равномерного уплотнения порошка, становятся непрактичными для очень больших деталей.

Традиционное литье, напротив, может производить массивные компоненты весом в несколько тонн, такие как гребные винты или корпуса турбин.

Пористость: палка о двух концах

Остаточная пористость в стандартных деталях ПМ часто является их основным механическим недостатком, служа отправной точкой для образования трещин под нагрузкой.

Хотя вторичные операции, такие как горячее изостатическое прессование (ГИП), могут использоваться для создания полностью плотных деталей ПМ с отличными свойствами, это значительно увеличивает стоимость и сложность процесса.

Принятие правильного решения для вашего применения

Оптимальный процесс — это тот, который наилучшим образом соответствует уникальным ограничениям и целям производительности вашего проекта.

- Если ваш основной фокус — экономически эффективное, крупносерийное производство небольших, сложных деталей с хорошей точностью размеров: Порошковая металлургия почти всегда является лучшим выбором.

- Если ваш основной фокус — максимальная механическая прочность, срок службы при усталости и ударопрочность для критически важного компонента: Традиционная ковка является отраслевым стандартом производительности.

- Если ваш основной фокус — создание деталей из уникальных смесей материалов или разработка с контролируемой пористостью (например, фильтры или самосмазывание): Порошковая металлургия — единственный жизнеспособный путь производства.

Понимание этих основных различий позволяет вам выбрать производственный процесс, который идеально соответствует конструкции, характеристикам и экономическим требованиям вашего компонента.

Сводная таблица:

| Атрибут | Традиционная металлургия | Порошковая металлургия |

|---|---|---|

| Исходное состояние | Жидкое (расплавленный металл) | Твердое (металлический порошок) |

| Ключевые процессы | Литье, ковка | Прессование, спекание |

| Геометрическая сложность | Меньшая точность, часто требует механической обработки | Высокая точность, близко к чистовой форме |

| Использование материала | Ниже, больше отходов | Высокое, более 97% эффективности |

| Свойства материала | Превосходная прочность, пластичность | Контролируемая пористость, уникальные сплавы |

| Идеальные варианты использования | Крупные детали, высокая прочность | Небольшие, сложные детали, большой объем |

Откройте для себя идеальный процесс обработки металлов для вашей лаборатории с KINTEK

Испытываете трудности с выбором между традиционной металлургией и порошковой металлургией для ваших экспериментов? KINTEK готов помочь! Благодаря выдающимся возможностям НИОКР и собственному производству мы предлагаем различным лабораториям передовые высокотемпературные печные решения. Наша линейка продуктов, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также установки CVD/PECVD, дополняется нашими широкими возможностями глубокой кастомизации, чтобы точно соответствовать вашим уникальным экспериментальным требованиям. Независимо от того, требуется ли вам точный контроль температуры для спекания или надежные системы для традиционных процессов, мы поставляем надежные, индивидуальные решения, которые повышают эффективность и точность.

Свяжитесь с нами сегодня через нашу форму обратной связи, чтобы обсудить, как наши печи могут оптимизировать вашу металлообработку и продвинуть ваши исследования вперед!

Визуальное руководство

Связанные товары

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь для спекания молибденовой проволоки

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Искровое плазменное спекание SPS-печь

Люди также спрашивают

- Какую роль играет печь для вакуумного горячего прессования в синтезе TiBw/TA15? Повышение эффективности композитов, полученных in-situ

- Как механизм горячего прессования повышает плотность TiB2-TiN? Достижение превосходной твердости инструментальных материалов

- Каково основное технологическое значение печи для спекания методом вакуумного горячего прессования? Освоение плотности магниевого сплава AZ31

- Как функция программируемого давления вакуумной печи горячего прессования влияет на качество мишеней IZO?

- Каковы требования к конфигурации пресс-формы для спекания непроводящих порошков в FAST? Руководство по экспертной настройке