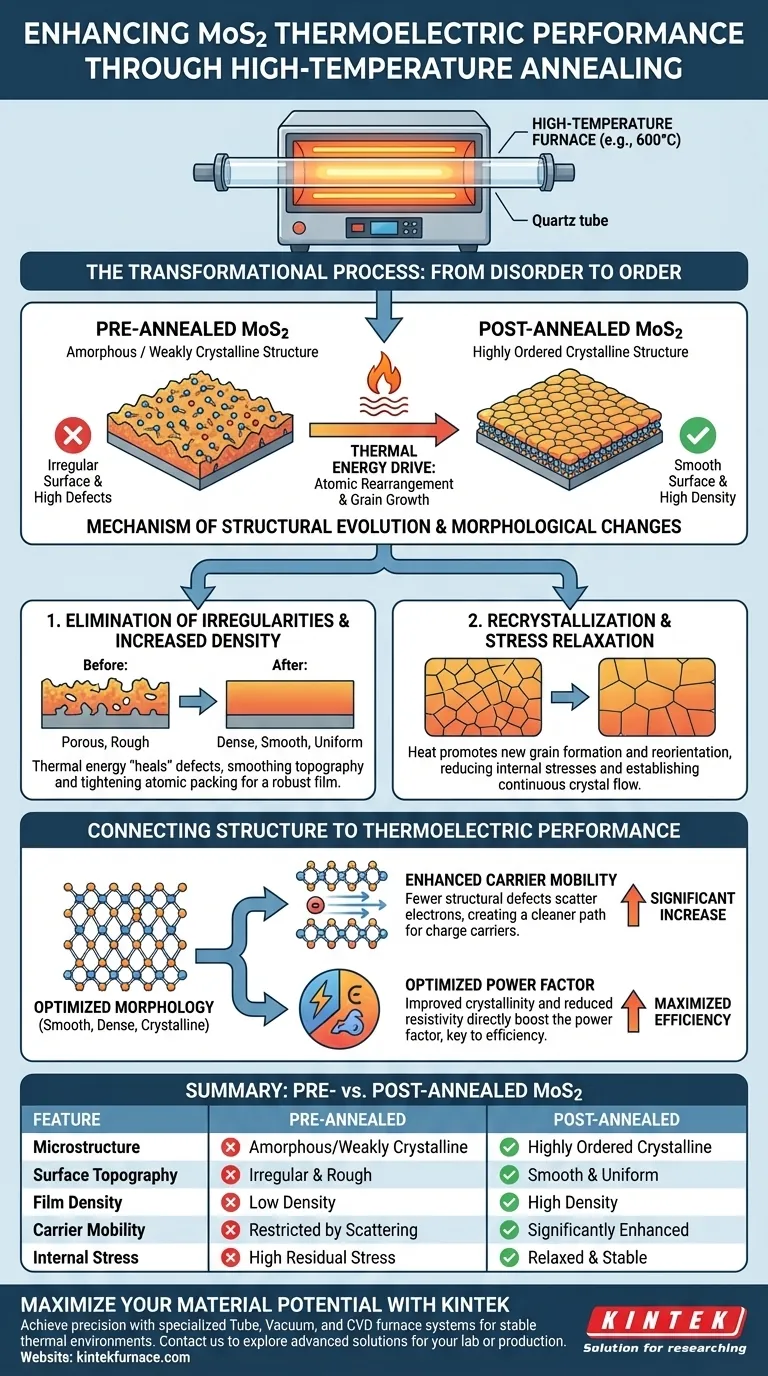

Процесс отжига изменяет морфологию MoS2, используя высокую тепловую энергию для перестройки атомов и роста зерен. Эта трансформация устраняет неровные микроструктуры поверхности, в результате чего получается значительно более гладкая и плотная тонкая пленка.

Ключевой вывод Термическая обработка превращает пленки дисульфида молибдена из аморфного или слабокристаллического состояния в высокоупорядоченную структуру. Это улучшение морфологии снижает рассеяние электронов, напрямую повышая подвижность носителей и коэффициент мощности, которые являются определяющими показателями эффективности термоэлектрических материалов.

Механизм эволюции структуры

Тепловая энергия и перестройка атомов

В высокотемпературной печи, обычно при температуре около 600°C, подаваемая тепловая энергия действует как катализатор структурных изменений.

Эта энергия заставляет атомы в пленке MoS2 освобождаться из своих первоначальных, часто неупорядоченных положений.

После мобилизации эти атомы перестраиваются в более энергетически стабильную, упорядоченную кристаллическую решетку.

Рекристаллизация и рост зерен

Процесс переводит материал из аморфного или слабокристаллического состояния в прочную кристаллическую фазу.

Нагрев способствует образованию новых зерен и позволяет существующим зернам переориентироваться.

Этот рост и переориентация имеют решающее значение для снижения внутренних напряжений и установления непрерывного кристаллического потока по всей пленке.

Конкретные морфологические изменения

Устранение неровностей поверхности

До отжига пленки MoS2 часто имеют неровные микроструктуры, которые могут препятствовать работе.

Процесс отжига эффективно "исправляет" эти дефекты, сглаживая топографию пленки.

Увеличение плотности пленки

По мере роста зерен и укладки атомов в упорядоченную решетку общая плотность материала увеличивается.

В результате получается более плотная тонкая пленка, которая структурно более прочна, чем исходный материал до отжига.

Связь структуры и производительности

Увеличение подвижности носителей

Устранение физических неровностей и увеличение гладкости поверхности создают "более чистый" путь для носителей заряда.

При меньшем количестве структурных дефектов, рассеивающих электроны, подвижность носителей значительно увеличивается.

Оптимизация коэффициента мощности

Коэффициент мощности — это составной показатель, необходимый для термоэлектрической производительности.

Оптимизируя микроскопическую морфологию — в частности, за счет улучшения кристалличности и снижения удельного сопротивления — процесс отжига напрямую повышает этот коэффициент мощности.

Понимание необходимости контроля

Важность контролируемой среды

Хотя нагрев является движущей силой, среда должна строго регулироваться, часто с использованием кварцевой трубчатой печи.

Требуется точный контроль температуры для облегчения рекристаллизации без деградации материала.

Управление внутренними напряжениями

Правильный отжиг не просто увеличивает зерна; он снимает напряжения в материале.

Перестройка зерен снижает внутренние напряжения металла, предотвращая механические разрушения или трещины, которые могли бы нарушить электрическую непрерывность.

Сделайте правильный выбор для своей цели

Чтобы максимально использовать преимущества отжига для вашего конкретного применения MoS2, рассмотрите следующее:

- Если ваш основной фокус — электропроводность: Отдавайте предпочтение температурам, которые максимизируют размер зерен и непрерывность для минимизации удельного сопротивления.

- Если ваш основной фокус — структурная целостность: Убедитесь, что график отжига предусматривает достаточно времени для снятия внутренних напряжений, чтобы предотвратить растрескивание пленки.

Строго контролируя термическую эволюцию микроструктуры, вы превращаете MoS2 из неупорядоченного материала в высокопроизводительный термоэлектрический компонент.

Сводная таблица:

| Характеристика | MoS2 до отжига | MoS2 после отжига |

|---|---|---|

| Микроструктура | Аморфная / Слабокристаллическая | Высокоупорядоченная кристаллическая |

| Топография поверхности | Неровная и шероховатая | Гладкая и однородная |

| Плотность пленки | Низкая плотность | Высокая плотность |

| Подвижность носителей | Ограничена рассеянием | Значительно увеличена |

| Внутреннее напряжение | Высокое остаточное напряжение | Снятое и стабильное |

Максимизируйте потенциал вашего материала с KINTEK

Готовы достичь точности в обработке ваших тонких пленок MoS2? Свяжитесь с нами сегодня, чтобы узнать о наших передовых решениях.

Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает специализированные трубчатые, вакуумные и CVD печи, разработанные для обеспечения стабильной термической среды и точного контроля температуры, необходимого для оптимального роста зерен и снятия напряжений. Независимо от того, проводите ли вы исследования или масштабируете производство, наши настраиваемые высокотемпературные печи позволяют лабораториям и производителям превращать неупорядоченные материалы в высокопроизводительные термоэлектрические компоненты. Позвольте нашему опыту способствовать вашему успеху.

Визуальное руководство

Ссылки

- Irasani Rahayu, Melania Suweni Muntini. Effect of Annealing Techniques on the Thermoelectric Properties of Molybdenum Disulfide Thin Films Prepared by RF Sputtering. DOI: 10.1088/1742-6596/3139/1/012035

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для спекания молибденовой проволоки

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1400℃ муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Каково применение вакуумных печей в спекании керамики? Достижение высокочистой, плотной керамики

- Почему диффузионная сварка стали ODS и никелевых сплавов должна проводиться в вакуумной печи? Достижение целостности без пор

- Как вакуумная термообработка улучшает качество продукции? Добейтесь превосходной целостности и производительности материала

- Что такое вакуумное спекание и где оно обычно используется? Откройте для себя высокочистую обработку материалов

- Как работает вакуумная дуговая печь? Получение сверхчистых металлов для требовательных применений

- Каково применение вакуумных печей в порошковой металлургии и металлосплавах? Откройте для себя возможности обработки материалов высокой чистоты

- Почему необходима система высокого вакуума при использовании SPS для композитов Ti-6Al-4V? Обеспечение целостности материала

- Каковы ключевые этапы принципа работы вакуумной печи? Освойте точную термообработку для превосходных результатов