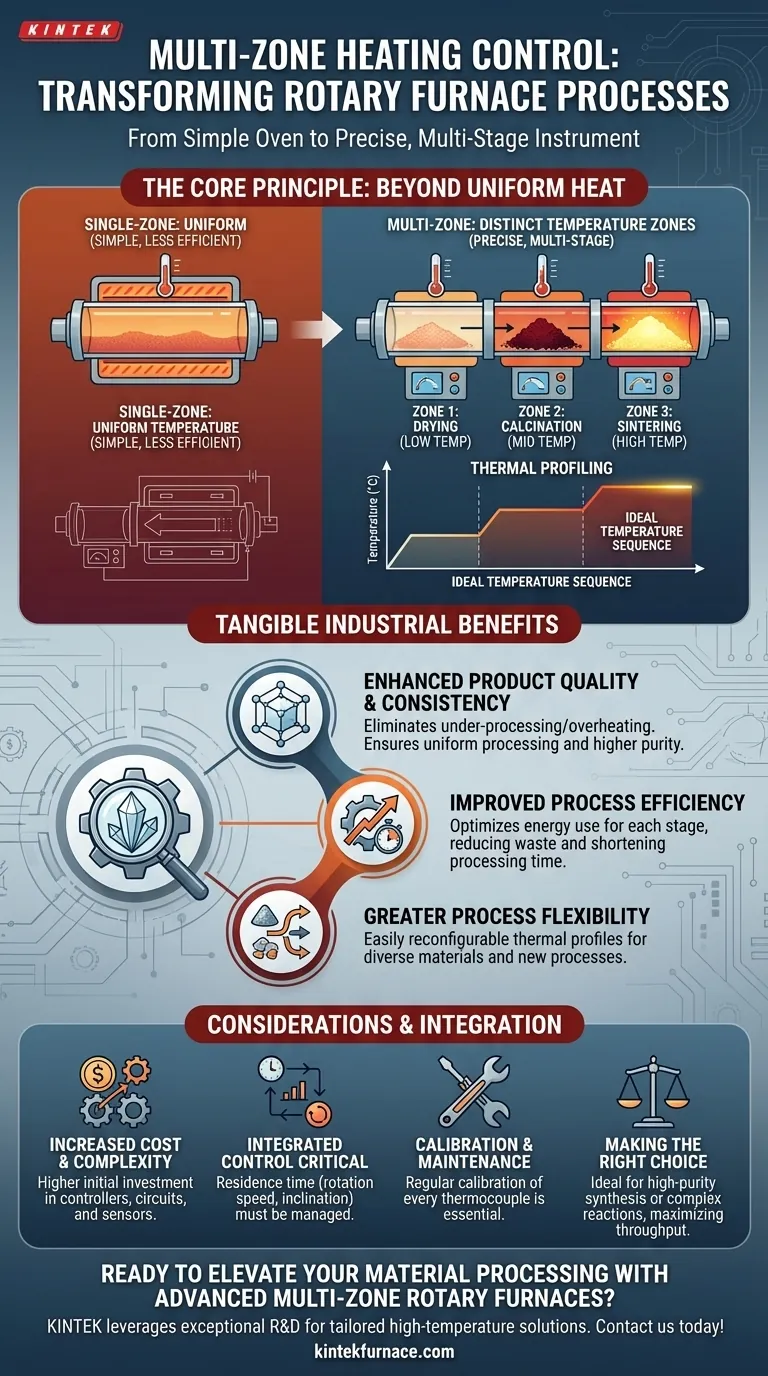

Короче говоря, многозонный контроль нагрева превращает вращающуюся печь из простого нагревательного устройства в точный, многоступенчатый технологический инструмент. Создавая отдельные температурные зоны по всей длине печной трубы, он позволяет выполнять определенный термический профиль — подвергая материал воздействию различных температур по мере его перемещения, что критически важно для повышения качества продукта, его однородности и общей эффективности процесса.

Основное преимущество заключается не просто в улучшенном нагреве, а в способности выполнять сложный, последовательный термический процесс в рамках одной непрерывной операции. Это выходит за рамки простого равномерного нагрева, позволяя точно трансформировать материал на каждом этапе его пути через печь.

Помимо равномерного нагрева: принцип термического профилирования

Традиционная однозонная печь эффективна в одном: доведении партии материала до единой, равномерной температуры. Многозонный контроль вводит принципиально более сложную возможность.

Что такое многозонный контроль?

Многозонная вращающаяся печь разделена на несколько независимых нагревательных секций по всей ее длине. Каждая зона имеет свой собственный контроллер температуры и датчик (термопару), что позволяет ей поддерживать заданное значение температуры, полностью отличающееся от соседних зон.

Цель: точный термический профиль

Многие передовые материальные процессы не монолитны; они требуют последовательности шагов при различных температурах. Например, процесс может требовать стадии сушки при низкой температуре, стадии кальцинирования при средней температуре и стадии спекания при высокой температуре.

Многозонный контроль позволяет отобразить эту идеальную последовательность температур, или термический профиль, непосредственно в печи. По мере того как материал вращается и движется по трубе, он проходит через каждую зону, подвергаясь точной термической обработке, необходимой на данном этапе.

Аналогия с производственной линией

Представьте однозонную печь как большую мастерскую, где каждый инструмент настроен на одинаковые параметры. Это функционально, но неэффективно для многоступенчатого проекта.

Многозонная печь, напротив, похожа на современную сборочную линию. Каждая станция (зона) идеально откалибрована для выполнения определенной задачи, обеспечивая правильную и эффективную сборку продукта по мере его перемещения от одного конца к другому.

Ощутимые преимущества в промышленных применениях

Применение точного термического профиля непосредственно приводит к измеримым улучшениям результатов процесса.

Повышение качества и однородности продукции

Обеспечивая, чтобы каждая частица материала подвергалась правильной температуре в правильное время, вы устраняете проблемы недообработки или перегрева.

При кальцинировании, например, начальная более холодная зона может мягко удалить влагу без мгновенного закипания, в то время как последующие более горячие зоны могут достичь целевой химической реакции. Это приводит к получению конечного продукта с более высокой чистотой и большей однородностью.

Улучшенная эффективность процесса

Оптимизация температуры для каждой стадии снижает потери энергии и сокращает общее время обработки. Вы не тратите высокотемпературную энергию на низкотемпературную фазу сушки.

Такое целенаправленное применение энергии на каждом этапе обеспечивает работу всего процесса с максимальной термической эффективностью, максимизируя производительность и сокращая эксплуатационные расходы.

Большая гибкость процесса

Одна многозонная печь может быть перенастроена для выполнения совершенно разных термических профилей с помощью простых изменений в программировании. Это позволяет обрабатывать широкий спектр материалов или разрабатывать новые процессы без необходимости инвестировать в новое, специализированное оборудование.

Понимание компромиссов и соображений

Хотя многозонный контроль является мощным инструментом, он не является универсальным решением. Он сопряжен со своими собственными сложностями, которыми необходимо управлять.

Повышенная стоимость и сложность

Естественно, система с несколькими контроллерами, силовыми цепями и термопарами имеет более высокие начальные капитальные затраты, чем однозонная печь. Система управления также по своей природе более сложна в программировании и эксплуатации.

Важность интегрированного контроля

Истинная мощь многозонного нагрева раскрывается, когда он интегрирован с другими переменными процесса. Время пребывания — сколько времени материал проводит в каждой температурной зоне — так же критично, как и сама температура.

Это время пребывания регулируется скоростью вращения печи и углом наклона. Эффективная система должна обеспечивать интегрированный контроль над всеми этими переменными для успешного выполнения термического профиля.

Калибровка и обслуживание

Каждая зона нагрева является потенциальной точкой отказа. Поддержание точности каждой термопары посредством регулярной калибровки имеет решающее значение. Отклонение всего в одной зоне может скомпрометировать весь процесс и свести на нет преимущества системы.

Правильный выбор для вашего процесса

Решение об использовании многозонной печи должно основываться на конкретных требованиях к вашему материалу и целям процесса.

- Если ваша основная цель — высокочистый синтез или сложные реакции: Многозонный контроль почти наверняка необходим для создания точных температурных подъемов и выдержек, требуемых для целенаправленных химических и физических превращений.

- Если ваша основная цель — максимизация производительности и эффективности для сыпучих материалов: Многозонный контроль позволяет оптимизировать каждый этап процесса (например, сушку, кальцинирование, охлаждение) для снижения энергопотребления и времени обработки.

- Если ваш процесс требует только одной, равномерной температуры нагрева: Более простая и экономичная однозонная печь, скорее всего, будет более подходящим выбором.

В конечном итоге, внедрение многозонного контроля превращает вашу вращающуюся печь из простого нагревателя в динамичный и точный инструмент для обработки материалов.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Повышенное качество продукции | Обеспечивает равномерную обработку и более высокую чистоту, подвергая материалы воздействию определенных температур на каждом этапе. |

| Улучшенная эффективность процесса | Сокращает потери энергии и время обработки за счет оптимизации температуры для каждого этапа. |

| Большая гибкость процесса | Позволяет легко перенастраивать для различных термических профилей, поддерживая разнообразные материалы и процессы. |

Готовы улучшить обработку материалов с помощью передовых многозонных вращающихся печей? В KINTEK мы используем исключительные исследования и разработки, а также собственное производство для обеспечения различных лабораторий индивидуальными высокотемпературными решениями. Наша линейка продуктов включает вращающиеся печи, муфельные печи, трубчатые печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все они поддерживаются широкими возможностями глубокой настройки для точного удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить эффективность вашего процесса и качество продукции!

Визуальное руководство

Связанные товары

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- Лабораторная вакуумная наклонная вращающаяся трубчатая печь Вращающаяся трубчатая печь

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какова цель механизма вращения в роторной трубчатой печи? Обеспечение равномерного нагрева и улучшенный контроль процесса

- Какие типы материалов подходят для обработки в роторных трубчатых печах? Идеально подходит для свободнотекучих порошков и гранул

- Как роторные трубчатые печи достигают точного контроля температуры? Обеспечьте равномерный нагрев для динамических процессов

- Каково основное устройство вращающейся трубчатой печи? Ключевые компоненты для равномерного нагрева

- Каковы основные структурные компоненты вращающейся печи? Изучите ключевые детали для эффективной обработки материалов