В индукционном нагреве частота является самым важным параметром для контроля эффективности нагрева, поскольку она точно определяет, где внутри материала генерируется тепло. Более высокие частоты концентрируют эффект нагрева вблизи поверхности, в то время как более низкие частоты позволяют энергии проникать глубже в деталь. Соответствие частоты свойствам материала и размерам заготовки является ключом к эффективному процессу.

Основной принцип заключается в том, что эффективность нагрева зависит от концентрации индуцированных электрических токов внутри целевой заготовки. Частота переменного магнитного поля определяет «глубину скин-слоя» этих токов, и для оптимальной передачи энергии эта глубина должна быть правильно масштабирована в соответствии с размером нагреваемой детали.

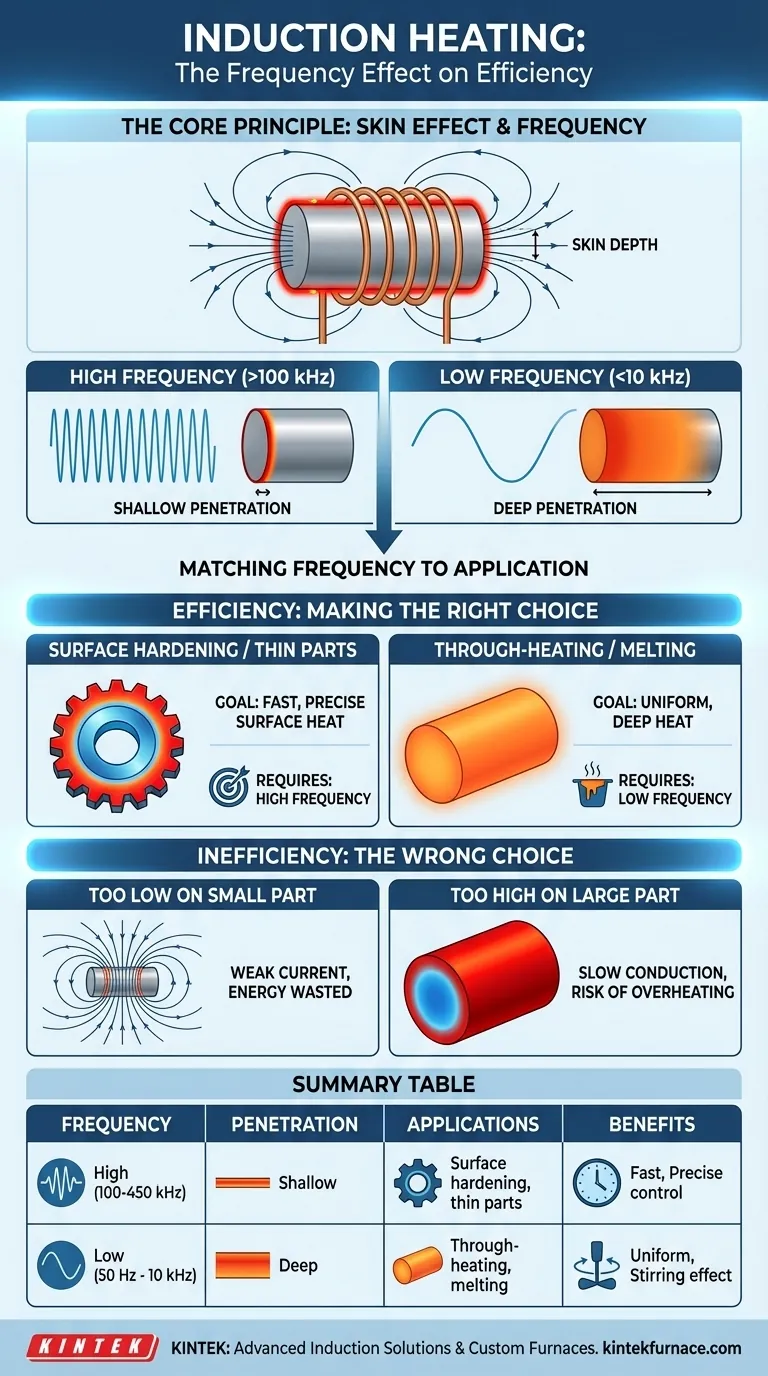

Основной принцип: частота и скин-эффект

Чтобы понять эффективность, вы должны сначала понять физику того, как работает индукционный нагрев. Процесс основан на явлении, известном как «скин-эффект» (поверхностный эффект).

Что такое скин-эффект?

Индукционная катушка генерирует мощное, быстро меняющееся магнитное поле. Когда вы помещаете проводящую заготовку (например, стальную) внутрь этого поля, в детали индуцируются электрические токи, известные как вихревые токи.

Эти вихревые токи не являются однородными. Они наиболее сильны на поверхности заготовки, а их плотность экспоненциально уменьшается к центру. Эта концентрация тока на «коже» (поверхности) материала и есть скин-эффект. Сопротивление металла току вызывает точный, мгновенный нагрев.

Как частота контролирует глубину проникновения

Частота переменного тока в катушке напрямую контролирует, насколько глубоким является этот «слой» вихревых токов. Связь проста и обратна:

- Высокая частота (например, 100 кГц - 450 кГц) создает очень тонкий скин-слой, концентрируя ток и эффект нагрева в неглубоком слое у поверхности.

- Низкая частота (например, 50 Гц - 10 кГц) создает гораздо более толстый скин-слой, позволяя току и теплу проникать глубоко в сердцевину материала.

Этот параметр называется глубиной проникновения или глубиной скин-слоя. Это глубина, на которой индуцированный ток падает примерно до 37% от его значения на поверхности. Примерно 86% общего тепла генерируется в пределах этого одного слоя.

Согласование частоты с вашим применением

Цель состоит в том, чтобы выбрать частоту, которая направляет тепло именно туда, где оно вам нужно для вашего конкретного процесса. Эффективный процесс — это тот, в котором генерируемое тепло соответствует тепловой цели.

Для поверхностной закалки и тонких деталей

Для таких применений, как поверхностная закалка шестерен или подшипников, цель состоит в том, чтобы очень быстро нагреть только внешнюю поверхность до высокой температуры, оставив сердцевину холодной и пластичной.

Для этого требуются высокие частоты. Небольшая глубина проникновения гарантирует, что энергия сосредоточена исключительно на поверхности, минимизируя время, необходимое для пропитывания теплом сердцевины, и максимизируя скорость и контроль.

Для сквозного нагрева и плавки

Для таких применений, как нагрев крупной заготовки для ковки или плавка полной тигельной загрузки металла, цель состоит в том, чтобы нагреть весь объем материала как можно более равномерно.

Для этого требуются низкие или средние частоты. Большая глубина проникновения гарантирует, что энергия генерируется по значительной части поперечного сечения детали. Это способствует более равномерному нагреву, а в случае плавки помогает создать эффект электромагнитного перемешивания, который улучшает однородность расплава.

Понимание компромиссов и неэффективности

Выбор неправильной частоты напрямую приводит к потере энергии и плохим результатам. Критически важна взаимосвязь между размером детали и глубиной проникновения. Широко используемое эмпирическое правило гласит, что для хорошей эффективности диаметр детали должен быть как минимум в четыре-восемь раз больше глубины проникновения.

Проблема слишком низкой частоты

Если вы используете низкую частоту для очень маленькой детали, глубина проникновения может оказаться больше, чем сама деталь.

В этом сценарии магнитное поле проходит через деталь с очень малым сопротивлением, индуцируя только слабые вихревые токи. Большая часть энергии катушки не «улавливается» заготовкой, что приводит к крайне низкой эффективности и медленному нагреву.

Проблема слишком высокой частоты

Если вы используете высокую частоту для очень большой детали, предназначенной для сквозного нагрева, вы создаете интенсивный нагрев только на поверхности.

Затем вы вынуждены полагаться на медленную теплопроводность для переноса этого тепла к сердцевине детали. Это крайне неэффективно, приводит к потере энергии в окружающую среду и риску перегрева, расплавления или повреждения поверхности задолго до того, как сердцевина достигнет целевой температуры.

Сделайте правильный выбор для вашей цели

Выбор правильной частоты зависит от вашего материала, геометрии детали и конечной цели процесса.

- Если ваш основной фокус — поверхностная закалка или нагрев тонких материалов: Выбирайте высокие или очень высокие частоты (от 100 кГц и выше) для создания малой глубины нагрева.

- Если ваш основной фокус — сквозной нагрев крупных деталей для ковки или формовки: Выбирайте низкие частоты (обычно ниже 10 кГц) для обеспечения глубокого и равномерного проникновения тепла.

- Если ваш основной фокус — плавка металла в печи: Используйте низкую или среднюю частоту, масштабированную под диаметр печи, для обеспечения глубокого проникновения и полезного электромагнитного перемешивания.

В конечном счете, овладение выбором частоты превращает индукцию из простого метода нагрева в точный и высокоэффективный производственный инструмент.

Сводная таблица:

| Диапазон частот | Глубина проникновения | Идеальные применения | Ключевые преимущества |

|---|---|---|---|

| Высокая (100 кГц - 450 кГц) | Неглубокая | Поверхностная закалка, тонкие детали | Быстрый поверхностный нагрев, точный контроль |

| Низкая (50 Гц - 10 кГц) | Глубокая | Сквозной нагрев, плавка крупных деталей | Равномерный нагрев, электромагнитное перемешивание |

Сталкиваетесь с неэффективным нагревом в вашей лаборатории? KINTEK специализируется на передовых высокотемпературных печных решениях, включая индукционные системы, адаптированные к вашим потребностям. Используя исключительные возможности НИОКР и собственное производство, мы предлагаем муфельные, трубчатые, вращающиеся печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наши широкие возможности по индивидуальной настройке обеспечивают точное согласование частоты и оптимальную эффективность для ваших уникальных экспериментов. Свяжитесь с нами сегодня, чтобы повысить производительность вашей лаборатории и добиться превосходных результатов!

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Какую роль играет печь вакуумного индукционного плавления в сплавах Fe-5%Mn-C? Обеспечение химической целостности и высокой чистоты

- Что такое технология вакуумно-дугового переплава и почему она важна? Достижение высокочистых металлов для критически важных применений

- Каковы основные области применения вакуумно-индукционной плавки? Важно для высокоэффективных металлов и сплавов

- Почему печь вакуумно-индукционного плавления (ВИП) необходима? Достижение чистоты для аэрокосмической и полупроводниковой промышленности

- Какова цель оборудования для вакуумной плавки, литья и переплавки? Получение металлов сверхвысокой чистоты для критически важных применений