При химическом осаждении из газовой фазы (CVD) осаждение происходит, когда летучие прекурсорные газы вводятся в вакуумную камеру и реагируют на нагретой подложке. Тепловая энергия от подложки разрушает эти газовые молекулы, вызывая химическую реакцию, которая формирует новый твердый материал. Этот твердый материал затем осаждается непосредственно на поверхность подложки, формируя тонкую пленку атом за атомом или молекула за молекулой.

Основной принцип CVD — это контролируемое химическое превращение из газовой фазы в твердую. Этот процесс преднамеренно запускается энергией в определенном месте — на поверхности подложки — что позволяет точно проектировать тонкие пленки с заданными свойствами.

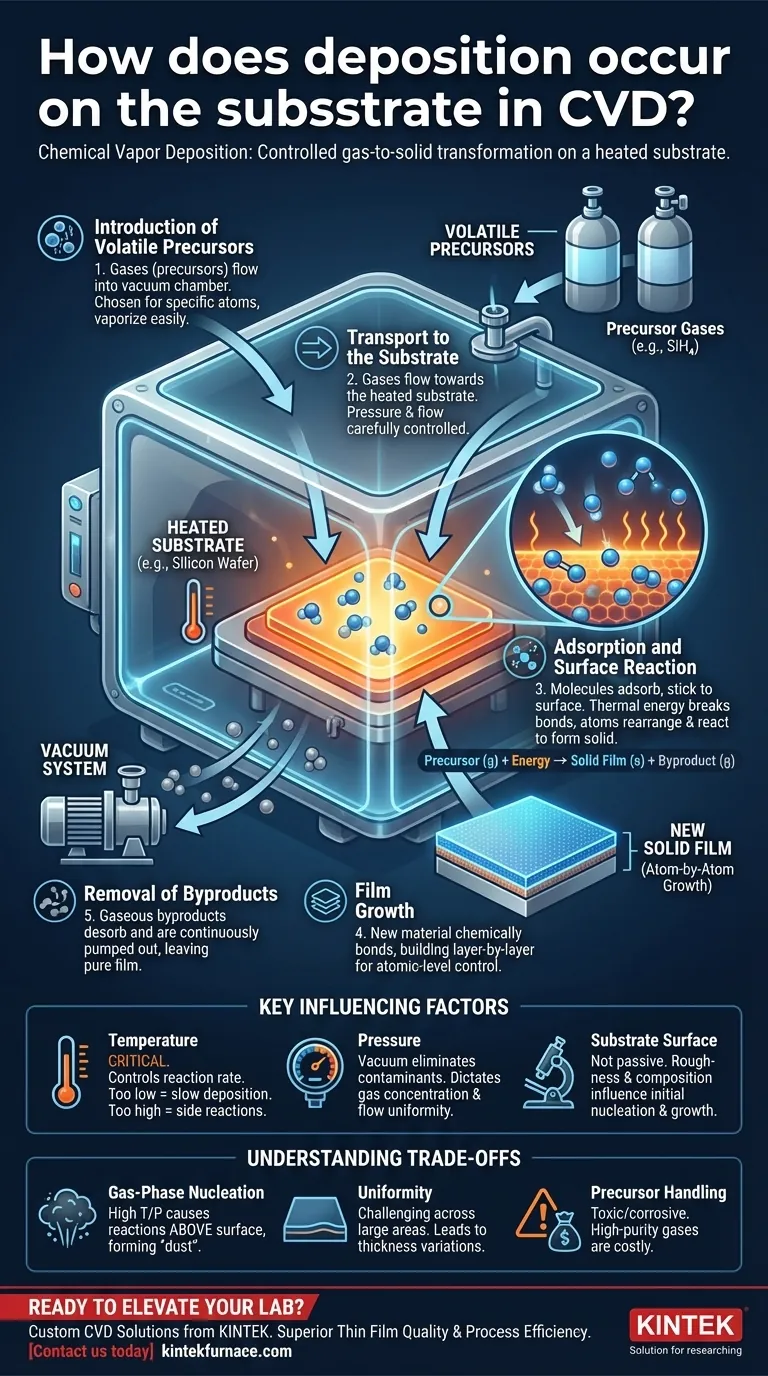

Основной механизм осаждения CVD

Чтобы понять, как происходит осаждение, лучше всего рассматривать его как последовательность тщательно контролируемых шагов. Каждый шаг критичен для определения конечного качества, толщины и однородности осажденной пленки.

1. Введение летучих прекурсоров

Процесс начинается с введения одного или нескольких летучих прекурсорных газов в реакционную камеру, которая находится под вакуумом. Эти прекурсоры представляют собой химические соединения, выбранные потому, что они содержат специфические атомы, необходимые для конечной пленки, и легко испаряются.

Например, для осаждения твердого кремния (Si) в качестве прекурсора может быть использован силановый газ (SiH₄).

2. Транспортировка к подложке

Попав в камеру, эти прекурсорные газы направляются к подложке. Давление и скорости потока газа тщательно контролируются для обеспечения стабильной и равномерной подачи реакционноспособных молекул на поверхность подложки.

3. Адсорбция и поверхностная реакция

Когда молекулы прекурсорного газа достигают нагретой подложки, они адсорбируются, или временно прилипают, к ее поверхности. Тепловая энергия от подложки обеспечивает энергию активации, необходимую для начала химической реакции.

Эта энергия разрывает химические связи в молекулах прекурсора. Затем составляющие атомы перегруппировываются и реагируют на поверхности, образуя стабильный твердый материал.

4. Рост пленки

Вновь образованный твердый материал теперь является частью пленки, химически связанной с подложкой или ранее осажденным слоем. Этот процесс непрерывно повторяется: все больше газовых молекул адсорбируются и реагируют, наращивая пленку слой за слоем.

Этот контроль на атомном уровне позволяет CVD производить чрезвычайно тонкие, плотные и однородные покрытия.

5. Удаление побочных продуктов

Химические реакции, формирующие твердую пленку, также создают газообразные побочные продукты. Эти побочные газы десорбируются с поверхности подложки и непрерывно откачиваются из камеры вакуумной системой.

Например, в реакции Галогенид металла (г) → Металл (т) + Побочный продукт (г) металл осаждается в виде твердого вещества, в то время как газообразный побочный продукт удаляется, оставляя чистую пленку.

Ключевые факторы, влияющие на осаждение

Успех процесса CVD зависит от точного контроля нескольких ключевых параметров. Каждый из них напрямую влияет на химические реакции и, следовательно, на свойства конечной пленки.

Роль температуры

Температура подложки является, пожалуй, самым критичным параметром. Она напрямую контролирует скорость поверхностных химических реакций. Слишком низкая температура приводит к медленному или отсутствующему осаждению, в то время как слишком высокая температура может вызвать нежелательные побочные реакции.

Важность давления

Процесс проводится в вакууме для устранения загрязняющих веществ, таких как кислород или водяной пар, которые могут препятствовать химическим процессам. Конкретное давление также определяет концентрацию прекурсорного газа и то, как он течет, влияя на однородность конечной пленки.

Поверхность подложки

Подложка — это не просто пассивная платформа. Ее шероховатость поверхности и химический состав могут влиять на то, как начальные атомы пленки зарождаются и растут. Чистая, гладкая поверхность необходима для получения высококачественной, однородной пленки.

Понимание компромиссов

Хотя процесс CVD очень эффективен, он не лишен проблем. Понимание этих ограничений является ключом к устранению неполадок и оптимизации процесса осаждения.

Зародышеобразование в газовой фазе

Если температура или давление слишком высоки, прекурсорные газы могут реагировать в пространстве над подложкой, а не только на ее поверхности. Это называется зародышеобразованием в газовой фазе.

Этот процесс приводит к образованию крошечных твердых частиц или «пыли», которые затем оседают на подложку, что приводит к образованию порошкообразной, плохо прилипшей и низкокачественной пленки вместо желаемого плотного, твердого слоя.

Однородность на больших площадях

Достижение идеально однородной температуры и концентрации прекурсорного газа на большой подложке является серьезной инженерной проблемой. Любые отклонения могут привести к различиям в толщине и свойствах пленки от одной части подложки к другой.

Обращение с прекурсорами и их стоимость

Прекурсоры CVD могут быть высокотоксичными, легковоспламеняющимися или коррозионными, что требует специализированных систем обращения и безопасности. Кроме того, высокочистые прекурсорные газы могут быть основным фактором стоимости для всего процесса.

Правильный выбор для вашей цели

Ваш подход к CVD должен определяться конкретными свойствами, которые вам нужны в вашей конечной пленке.

- Если ваша основная задача — создание сверхчистой, плотной пленки: Вы должны тщательно сбалансировать температуру и давление, чтобы обеспечить протекание реакций исключительно на поверхности подложки, избегая зародышеобразования в газовой фазе.

- Если ваша основная задача — точный контроль толщины: Ваши главные приоритеты — это стабильные скорости потока прекурсорного газа и высокооднородная температура подложки для гарантирования постоянной скорости осаждения.

- Если ваша основная задача — осаждение определенного соединения (например, керамики, такой как TiN): Ваш критический выбор — это набор прекурсоров (например, TiCl₄ и NH₃), которые будут реагировать с образованием желаемого материала при управляемой температуре.

Освоив эти фундаментальные принципы, вы сможете использовать CVD для разработки передовых материалов со свойствами, настроенными на атомном уровне.

Сводная таблица:

| Шаг | Описание | Ключевые факторы |

|---|---|---|

| 1. Введение прекурсоров | Летучие газы поступают в вакуумную камеру | Выбор прекурсора, чистота |

| 2. Транспортировка к подложке | Газы поступают к нагретой подложке | Давление, контроль скорости потока |

| 3. Адсорбция и реакция | Молекулы адсорбируются и реагируют на поверхности | Температура, поверхностная энергия |

| 4. Рост пленки | Твердый материал осаждается слой за слоем | Скорость реакции, однородность |

| 5. Удаление побочных продуктов | Газообразные побочные продукты откачиваются | Эффективность вакуумной системы |

Готовы повысить возможности своей лаборатории с помощью индивидуальных высокотемпературных печей? KINTEK использует исключительные возможности в области НИОКР и собственного производства для предоставления передовых систем CVD, муфельных печей, трубчатых печей, роторных печей, вакуумных и атмосферных печей и многого другого. Наша глубокая кастомизация обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, обеспечивая превосходное качество тонких пленок и эффективность процесса. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши исследовательские и производственные цели!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Почему системы спекания в трубчатых печах CVD незаменимы для исследования и производства 2D-материалов?

- Где обычно используются трубчатые печи CVD? Важны для высокотехнологичных материалов и электроники

- Каких температурных диапазонов может достигать трубчатая печь для ХОВ (CVD) с различными материалами трубок? Раскройте потенциал высокотемпературной точности для вашей лаборатории

- Какую роль играют системы спекания в трубчатых печах CVD в синтезе 2D-материалов? Обеспечение высококачественного роста атомных слоев

- Какие отрасли и области исследований выигрывают от использования систем спекания в трубчатых печах ХОН для 2D-материалов? Откройте для себя инновации технологий следующего поколения