Короче говоря, скорость охлаждения при вакуумном спекании является критически важным параметром управления, который напрямую определяет окончательную микроструктуру, механические свойства и точность размеров готовой детали. В то время как предшествующие стадии нагрева и выдержки формируют плотность детали, стадия охлаждения закрепляет ее окончательные характеристики, такие как твердость, прочность и устойчивость к растрескиванию.

Фаза охлаждения — это не пассивный заключительный этап; это активный инженерный процесс. Контроль скорости охлаждения позволяет точно настраивать конечные свойства материала, превращая стандартный компонент в оптимизированный для конкретных требований к производительности.

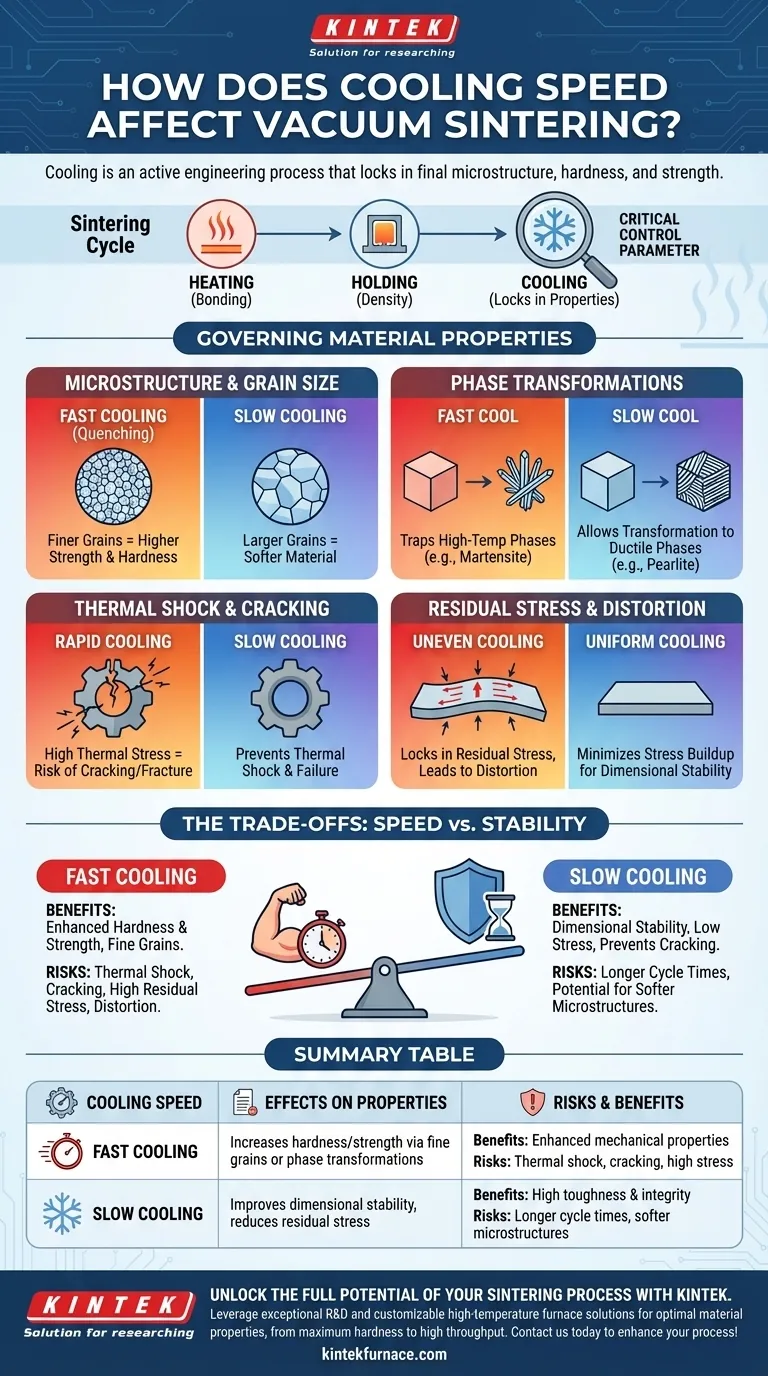

Роль охлаждения в цикле спекания

Процесс вакуумного спекания состоит из нескольких отдельных стадий: загрузка материала, вакуумирование печи, нагрев до определенной температуры, выдержка при этой температуре и, наконец, охлаждение до комнатной температуры.

В то время как нагрев и выдержка отвечают за связывание частиц материала и увеличение плотности, стадия охлаждения затвердевает структуру и определяет ее конечное состояние. Скорость, с которой это происходит, оказывает глубокое влияние на компонент.

Как скорость охлаждения определяет свойства материала

Скорость охлаждения, возможно, так же важна, как и сама температура спекания. Она влияет на несколько ключевых результатов, каждый из которых должен тщательно управляться.

Контроль микроструктуры и размера зерна

Во время фазы "выдержки" при высоких температурах кристаллические зерна материала имеют тенденцию к росту. Медленная скорость охлаждения позволяет этому росту продолжаться дольше, что приводит к образованию более крупных зерен.

И наоборот, быстрая скорость охлаждения (часто называемая закалкой) "замораживает" микроструктуру быстрее, что приводит к образованию более мелких зерен. Мелкозернистые структуры обычно приводят к более высокой прочности и твердости конечной детали.

Управление фазовыми превращениями

Для многих сплавов, особенно сталей и титановых сплавов, скорость охлаждения определяет, какая кристаллическая фаза присутствует при комнатной температуре.

Быстрое охлаждение может "запереть" высокотемпературную фазу, например, превращение аустенита в твердый мартенсит в стали. Медленное охлаждение позволяет материалу превратиться в более мягкие, более пластичные фазы, такие как феррит и перлит. Этот контроль является фундаментальным для термической обработки.

Предотвращение термического шока и растрескивания

Когда деталь охлаждается слишком быстро, ее внешняя поверхность охлаждается и сжимается быстрее, чем ее сердцевина. Эта разница в сжатии создает огромное внутреннее напряжение.

Если это термическое напряжение превысит прочность материала, это приведет к катастрофическому разрушению в виде трещин или изломов. Это основной риск неконтролируемого быстрого охлаждения.

Минимизация остаточных напряжений и деформаций

Даже если деталь не треснет, неравномерное охлаждение может привести к значительным остаточным напряжениям. Эти внутренние напряжения могут вызвать деформацию или коробление детали со временем и создать слабые места, которые могут привести к преждевременному выходу из строя при эксплуатации компонента.

Контролируемая, более медленная скорость охлаждения позволяет всей детали охлаждаться более равномерно, значительно снижая накопление остаточных напряжений.

Понимание компромиссов: Скорость против стабильности

Выбор скорости охлаждения — это баланс между достижением желаемых свойств, сохранением целостности детали и оптимизацией эффективности производства. Не существует единственной "лучшей" скорости; это всегда компромисс.

Риск быстрого охлаждения

Основным преимуществом быстрого охлаждения является потенциал для повышения твердости и прочности за счет мелкозернистых структур или специфических фазовых превращений.

Однако риски значительны: высокая вероятность термического шока, растрескивания, деформации детали и высоких остаточных напряжений. Это требует очень равномерного охлаждения, которое может быть трудно достичь в вакуумной печи.

Недостатки медленного охлаждения

Медленное охлаждение — самый безопасный способ обеспечить стабильность размеров и предотвратить растрескивание. Оно производит компонент с низким внутренним напряжением.

Основным недостатком является время цикла. Медленное охлаждение может добавить часы или даже дни к производственному процессу, уменьшая пропускную способность печи и увеличивая эксплуатационные расходы. Это также может привести к микроструктуре (например, крупным зернам), которая слишком мягкая или не соответствует требуемым спецификациям прочности.

Выбор правильной стратегии охлаждения

Ваш выбор скорости охлаждения должен полностью определяться конечной целью для вашего компонента. Процесс должен быть адаптирован к материалу и желаемому результату.

- Если ваша основная цель — максимизация твердости и прочности: Используйте максимально быструю контролируемую скорость охлаждения, которую может выдержать ваш материал без растрескивания, для достижения мелкозернистой или специфической твердой фазовой микроструктуры.

- Если ваша основная цель — обеспечение стабильности размеров и ударной вязкости: Используйте медленную, целенаправленную и равномерную скорость охлаждения, чтобы минимизировать остаточные напряжения и предотвратить любой риск термического шока.

- Если ваша основная цель — высокая производительность серийного производства: Экспериментируйте, чтобы найти максимально возможную скорость охлаждения, которая не ухудшает критические механические свойства или целостность вашей детали.

В конечном итоге, именно рассмотрение фазы охлаждения как точного инженерного инструмента отличает приемлемые результаты от исключительных.

Сводная таблица:

| Скорость охлаждения | Влияние на свойства материала | Риски и преимущества |

|---|---|---|

| Быстрое охлаждение | Увеличивает твердость и прочность за счет мелких зерен или фазовых превращений (например, мартенсита в стали) | Преимущества: Улучшенные механические свойства; Риски: Термический шок, растрескивание, высокие остаточные напряжения |

| Медленное охлаждение | Улучшает стабильность размеров, снижает остаточные напряжения и предотвращает растрескивание | Преимущества: Высокая ударная вязкость и целостность; Риски: Более длительные циклы, потенциал для более мягких микроструктур |

Раскройте весь потенциал вашего процесса спекания с KINTEK

Испытываете трудности с балансировкой скорости охлаждения для оптимальных свойств материала при вакуумном спекании? В KINTEK мы используем исключительные НИОКР и собственное производство для предоставления передовых высокотемпературных печей, адаптированных к вашим потребностям. Наша линейка продукции, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется широкими возможностями глубокой настройки для точного соответствия вашим уникальным экспериментальным требованиям. Независимо от того, стремитесь ли вы к максимальной твердости, стабильности размеров или высокой производительности, наш опыт гарантирует достижение превосходных результатов без дефектов.

Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения для печей могут улучшить ваш процесс спекания и обеспечить производительность, которую требуют ваши материалы!

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Какую роль играет печь для вакуумного горячего прессования в синтезе TiBw/TA15? Повышение эффективности композитов, полученных in-situ

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности

- Как применение давления в вакуумной печи горячего прессования способствует спеканию медных композитов? Оптимизация плотности

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости