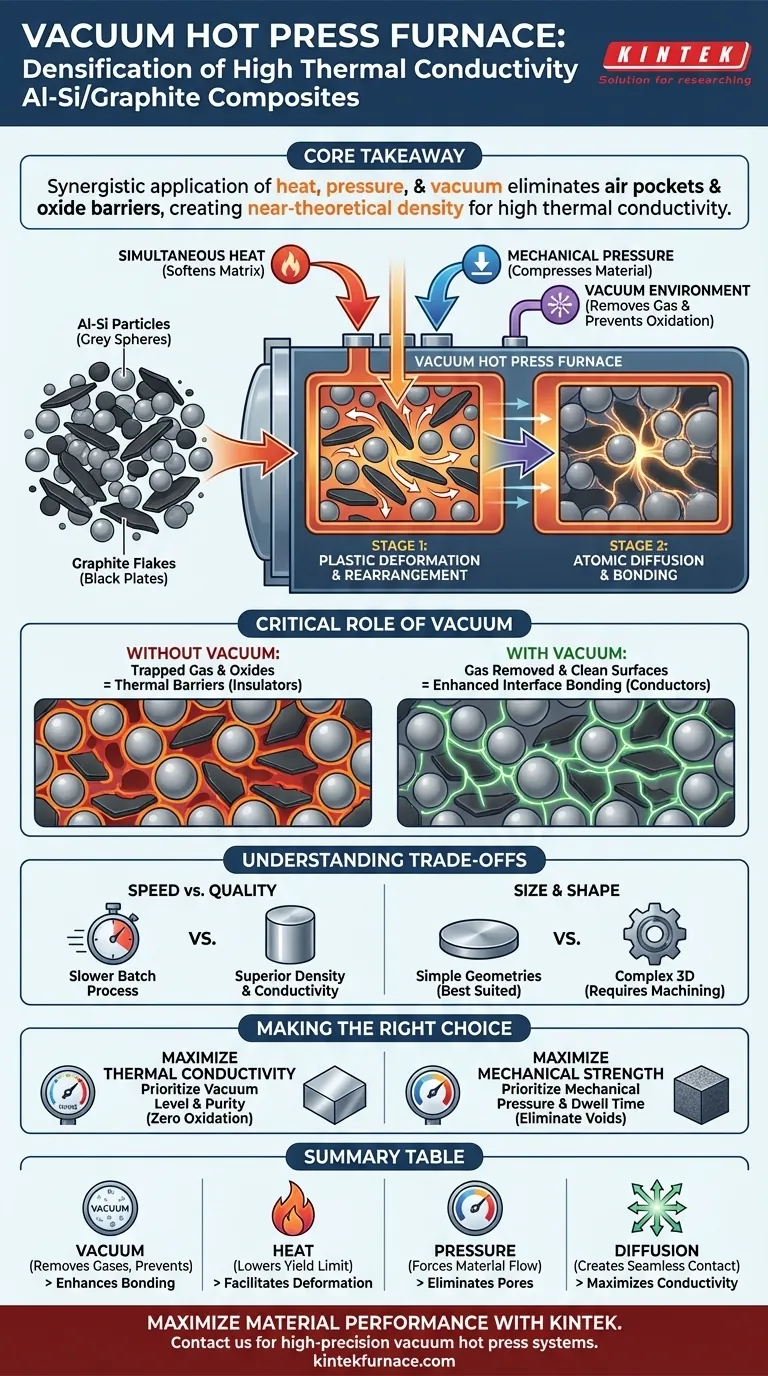

Уплотнение композитов Al-Si/графита достигается за счет одновременного применения высокотемпературного поля и механического давления в вакуумной среде. Этот процесс использует синергетический эффект тепла и силы для устранения микроскопических пор, содействия пластической деформации алюминиево-кремниевой матрицы и переупорядочивания частиц в плотную структуру.

Основной вывод Для достижения высокой теплопроводности необходимо устранить воздушные карманы и оксидные барьеры, которые действуют как изоляторы. Вакуумная горячая прессовая печь решает эту проблему, механически заставляя матрицу заполнять пустоты, одновременно удаляя газы и предотвращая окисление, что приводит к получению композита с плотностью, близкой к теоретической.

Синергетическая механика уплотнения

Одновременное воздействие тепла и давления

Основным двигателем уплотнения является синергетический эффект тепловой энергии и механической силы. В то время как тепло размягчает сплав алюминия и кремния, снижая его предел текучести, механическое давление активно сжимает материал.

Пластическая деформация

В этих условиях частицы сплава Al-Si подвергаются значительной пластической деформации. Материал становится достаточно пластичным, чтобы изменять форму без разрушения, позволяя ему идеально прилегать к графитовому армированию.

Переупорядочивание частиц

Приложенное давление вызывает переупорядочивание частиц. Размягченная металлическая матрица физически перемещается, заполняя межчастичные пространства между графитовыми компонентами, эффективно закрывая зазоры, которые остались бы в процессе статического спекания.

Критическая роль вакуумной среды

Устранение микроскопических пор

Вакуумная среда необходима для удаления газов, запертых в межчастичных пространствах между частицами порошка. Эвакуируя эти газы до и во время фазы прессования, печь предотвращает образование внутренних газовых карманов, которые привели бы к пористости и снижению теплопроводности.

Предотвращение окисления матрицы

Алюминий имеет высокое сродство к кислороду, образуя оксидные слои, которые действуют как тепловые барьеры. Вакуумная среда предотвращает окисление порошка Al-Si при высоких температурах, обеспечивая чистоту матрицы и способствуя прямому контакту металла с графитом.

Улучшенное межфазное связывание

Высокая теплопроводность зависит от бесшовного интерфейса между металлической матрицей и графитом. Сочетание чистых поверхностей (благодаря вакууму) и высокого давления вызывает атомную диффузию, создавая прочную связь, которая способствует эффективной теплопередаче.

Понимание компромиссов

Скорость производства против качества

Хотя вакуумное горячее прессование обеспечивает превосходную плотность и проводимость по сравнению с холодным прессованием, это медленный, пакетный процесс. Время цикла, необходимое для нагрева, прессования и охлаждения в вакууме, значительно дольше, чем при традиционных методах спекания.

Ограничения по размеру и форме

Механический характер пресса создает геометрические ограничения. Процесс лучше всего подходит для простых, плоских форм или дисков; производство сложных трехмерных геометрий часто требует обширной последующей механической обработки, что может быть затруднено, учитывая абразивный характер графитовых композитов.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать производительность вашего композита Al-Si/графита, согласуйте параметры обработки с вашими конкретными инженерными требованиями.

- Если ваш основной фокус — максимальная теплопроводность: Приоритет отдавайте уровню вакуума и чистоте, чтобы обеспечить отсутствие окисления на интерфейсе, поскольку оксиды являются основным узким местом для теплопередачи.

- Если ваш основной фокус — механическая прочность: Сосредоточьтесь на максимизации механического давления и времени выдержки, чтобы обеспечить полную пластическую деформацию и полное устранение микроскопических пустот.

Используя двойную силу термического размягчения и механического сжатия в защищенной среде, вы превращаете пористую смесь в высокопроизводительный, полностью уплотненный композит.

Сводная таблица:

| Характеристика | Влияние на уплотнение | Преимущество для Al-Si/графита |

|---|---|---|

| Вакуумная среда | Удаляет захваченные газы и предотвращает окисление | Улучшает межфазное связывание и чистоту |

| Одновременное нагревание | Снижает предел текучести сплава Al-Si | Облегчает пластическую деформацию |

| Механическое давление | Заставляет материал заполнять межчастичные зазоры | Устраняет микроскопические поры/пустоты |

| Атомная диффузия | Создает бесшовный контакт металла с графитом | Максимизирует теплопроводность |

Максимизируйте производительность вашего материала с KINTEK

Вы стремитесь достичь плотности, близкой к теоретической, и пиковой теплопроводности для ваших передовых композитов? Высокоточные системы вакуумного горячего прессования KINTEK разработаны для обеспечения идеальной синергии термического контроля и механической силы. Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем индивидуальные системы Muffle, Tube, Rotary, Vacuum и CVD, адаптированные к вашим уникальным лабораторным и промышленным потребностям.

Сделайте следующий шаг к совершенству материалов — свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные требования к высокотемпературным печам с нашими специалистами!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Как горячее прессование улучшает механические свойства материалов? Достижение превосходной прочности и долговечности

- Какие функции контроля температуры есть у вакуумных горячих прессов? Достижение точности в высокотемпературной обработке материалов

- Какие отрасли выигрывают от использования вакуумных горячих прессов? Откройте для себя высокоэффективные материалы для вашей отрасли

- Почему искровое плазменное спекание (SPS) является предпочтительным методом для керамики Ba0.95La0.05FeO3-δ? Быстрое достижение высокой плотности

- Какую роль играет механическое давление в диффузионной сварке горячим прессованием? Мастерство микрослоистых композитных соединений

- Как контроль температуры при 950°C влияет на композиты SiC/Cu-Al2O3? Оптимизация спекания для высокой прочности

- Как горячепрессовые печи способствуют синтезу графена? Производство высококачественных материалов

- Как работает механизм нагрева при искровом плазменном спекании (ИПС)? Улучшение изготовления композитов TiC/SiC